Современные технологии и производство

Энциклопедия

Сахарный завод

История сахара началась давно-давно.

Долго его делали только из сахарного тростника, родина которого Индия, Китай, острова Океании. Само слово "сахар" происходит от санскритского "саркара", в персидском варианте - "шакар". В древности из тростника умели получать лишь сладкий сироп. "В Индии есть тростник, который без пчел дает мед",- писал две с половиной тысячи лет назад один из полководцев Александра Македонского. Но уже тысячу лет назад распространилась молва, что в Индии есть "каменный мед". Это дает основание предполагать, что к тому времени индийцы научились делать твердый сахар.

От индийцев сахарный тростник перекочевал к персам, а потом к арабам. Затем его стали возделывать на юге Европы, на Канарских островах близ северо-западных берегов Африки. Отсюда-то Колумб и завез его на Антильские острова, тропический климат которых оказался вполне подходящим для тростника. Уже в XVIII в. эти острова, особенно Куба и Пуэрто-Рико, стали центром производства сахара.

В нашей стране употребляли мед, сладкий сок клена, березы, липы, варили солод, пастилу. А сахар был диковинкой, и притом очень дорогой.

В конце XVIII в. в России начались поиски

заменителей сахарного тростника. Тогда уже было известно, что для этого

можно использовать свеклу. Но многие возражали против свеклы, так как в

ней содержалось мало сахара - раза в три меньше, чем в тростнике. И все

же свекла победила - в 1802 г. в России и в Германии были построены первые

в мире

свеклосахарные заводы. Тогда лучшие сорта

свеклы содержали не более 6 % сахара, но уже- к 1842 г. селекционеры удвоили

ее сахаристость. В наше время свекла содержит до 20% сахара и больше. Почти

половина потребляемого во всем мире сахара производится сейчас из свеклы.

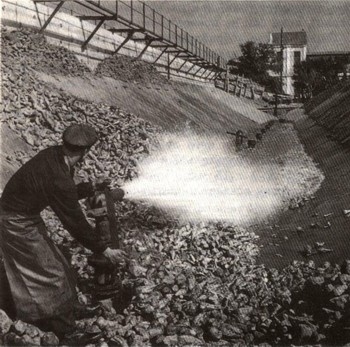

Современный свеклосахарный завод - мощное механизированное предприятие. Сахарная свекла прибывает сюда по железной дороге и на грузовиках и сразу же попадает в царство машин. Мощные механические "руки" сгребают ее с железнодорожных платформ или высыпают из грузовиков в искусственную реку с бетонными берегами. Она несет свеклу к большому зданию главного корпуса сахарного завода.

Сначала свекла попадает в специальное корыто с водой - свекломойку. В ней вращается вал с насаженными на него кулаками, которые переворачивают и моют клубни. Потом свеклу взвешивают автоматические весы, а свеклорезка превращает ее в стружку, которая по транспортеру направляется к рядам больших круглых баков. Здесь ее заливают горячей водой, и из стружки, как из ломтика лимона в чае, выходит сок.

Стружка была белая, а сок из нее получился черный. Некоторые органические вещества, входящие в состав свеклы, окисляются и темнеют, как темнеет разрезанный сырой картофель. Если эти вещества не удалить, то сахар будет темный. Поэтому сок очищают. Сначала в массивных, наглухо закрытых металлических баках его обрабатывают известью, углекислым и сернистым газами. Вредные примеси благодаря этому выпадают в осадок, который отделяется в специальных отстойниках и на различных фильтрах.

Особенно интересны созданные советскими инженерами вакуум-фильтры. Это обтянутые фильтрующей тканью сетчатые барабаны. Нижняя часть их погружена в сахарный сок. Внутри барабана создано разрежение - вакуум. Поэтому сок всасывается в него, оставляя на поверхности ткани слой осадка. Барабан поворачивается и выносит осадок наверх. Здесь всасывается уже не сок, а воздух. Высушенный воздухом слой осадка счищается установленным у корыта ножом, и барабан снова погружается в сок.

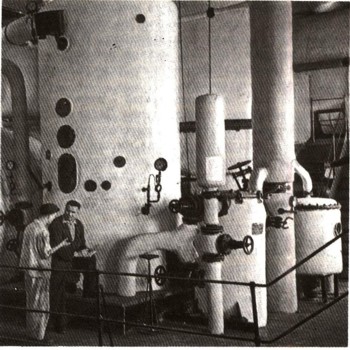

Все эти операции повторяются иногда по нескольку раз, пока черный сок не превратится в бесцветный. После этого насосы гонят его по трубам к высоким белым бакам. Внутри баков, в нижней части, укреплены нагревательные батареи из труб, по которым пропускается пар. Сок кипит и постепенно сгущается. Его поочередно пропускают сквозь целый ряд аппаратов (или, как их называют, корпусов выпарки), пока сок не превратится в густой сироп.

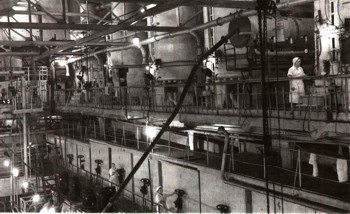

Сироп снова обрабатывают сернистым газом, фильтруют и направляют к другой шеренге аппаратов, похожих на выпарные. В этих вакуум-аппаратах рождается сахар - маленькие кристаллики, тысячи которых умещаются в чайной ложке.

Начинается этот процесс с того, что сироп в вакуум-аппаратах снова выпаривается и становится еще гуще. Потом в него вводят тончайшую сахарную пудру или специальный сахарный препарат, содержащий в 1 г 15 млн. кристалликов. Сахар из густого сиропа оседает и застывает на этих кристалликах.

Когда кристаллики подрастут (их уже насчитывается на 1 г лишь 3 тыс.), через нижнее отверстие вакуум-аппарата выпускают густую массу - утфель. Это смесь кристаллов и остатков раствора - межкристальной патоки. Для их разделения служат центрифуги - вращающиеся барабаны с боковой поверхностью в виде частого сита. Барабаны вращаются с частотой 10 000 об/мин, и под действием центробежной силы патока проходит сквозь сито, а кристаллы остаются.

Но эти кристаллы желтые, так как они покрыты слоем патоки. Чтобы окончательно очистить кристаллы, их отбеливают струей воды.

Теперь надо просушить сахарный песок. Сушилка - это широкая горизонтальная трубка с ребрами-полками внутри. При ее вращении ребра пересыпают сахарный песок, а постоянно продуваемый воздух сушит его. Затем сахар автоматически взвешивается и упаковывается а мешки. А патока снова варится в вакуум-аппаратах, и из нее извлекают оставшийся сахар.

Однако не весь сахар, который продается в наших магазинах, сделан из свеклы. В последние годы на советских заводах производят сахар и из тростника. Но наши предприятия осуществляют не весь процесс производства этого сахара. Дело в том, что наша страна покупает на Кубе полуфабрикат - сахар-сырец.

Сначала этот бурый, тусклый сахарный песок растворяется и очищается от патоки. А дальше он идет уже знакомым нам путем, тем же, что и свекловичный сок.

А теперь посмотрим, как из сахарного песка делают рафинад.

На советских сахарных заводах рафинад изготовляется в основном методом прессования. Кристаллы сахара, отбеленные на центрифуге, спрессовываются специальной машиной в бруски, затем их высушивают в особых печах и с помощью другой машины разделывают на кусочки. Все эти машины и печи -автоматы. Они связаны между собой непрерывными лентами транспортеров. Рука человека не прикасается ни к песку, ни к брускам, ни к кусочкам, пока с последнего транспортера не сходят хорошо знакомые нам коробки с сахаром-рафинадом.

Мощная струя воды доставляет свеклу к зданию завода.

Из сокоочистительного цеха сок поступает в эти высокие белые баки - корпуса выпарки. Переходя из бака в бак, сок кипит и сгущается.

В этих вакуум-аппаратах рождается сахар.

Колхозы и совхозы поставляют свеклу сахарным заводам осенью. Хватить же ее должно на 3-4, а то и на 5 месяцев - столько длится сезон переработки свеклы на сахарных заводах. Поэтому одна из самых важных проблем сахарной промышленности -хранение свеклы. Дело в том, что свекла живет и после уборки урожая. В ней продолжаются, правда замедленные, процессы жизнедеятельности. Если на корню она получала пищу из почвы, то теперь расходуются вещества самого корня и содержание сахара в нем падает. Если срок переработки удлиняется, то это приводит к потерям готовой продукции сахара. Ученые вскрыли закономерности жизни свекловичного корня после уборки и разработали методы хранения свеклы. Они уточнили, каковы должны быть размеры и форма кагатов (своеобразных складов свеклы на воздухе), чтобы поддерживалась определенная температура, и каков наивыгоднейший срок хранения свеклы.

Ученые стремятся также сократить потери при производстве сахара и получить как можно больше сахара из свеклы. При наших масштабах производства уменьшить потери лишь на 1 % - значит дать народу дополнительно сотни тысяч тонн сахара.

2i.SU ©® 2015