Современные технологии и производство

Энциклопедия

Контрольно-измерительная техника и дефектоскопия

Техника точности

Метрология - наука об измерениях

Простейшие инструменты и приемы измерений

были изобретены в глубокой древности, и человечество обходилось ими в течение

многих столетий. Когда же стали создаваться машины, состоящие из разнообразных

и сложных деталей, то векового опыта оказалось недостаточно. Потребовались

и новые измерительные инструменты, и новые методы измерений. В результате

возникла отдельная отрасль науки - метрология, наука об измерениях,

играющая теперь исключительно важную роль в промышленности.

И хотя метрология включает в себя столь разные области, как измерение поверхностей, времени, звука, света, электрических, механических и тепловых величин и т. д., она всегда дает ответы на два вопроса: чем измерить и как измерить.

В этой статье рассказывается об измерениях, без которых немыслимо машиностроение,- об измерениях линейных и угловых величин.

Чему равен метр!

Более 200 лет назад английский мастер

Рейнольде настолько точно обработал отверстие цилиндра паровой машины,

что разница между диаметрами отверстия, измеренными на противоположных

концах цилиндра, была меньше толщины его мизинца. Прошло пятнадцать лет,

и был достигнут еще более высокий результат: отверстие цилиндра паровой

машины Уатта было расточено так хорошо, что между поршнем и стенкой цилиндра

с трудом пролезала изношенная монета.

Эти рекорды давным-давно потеряли свое значение, и их даже невозможно повторить, поскольку никому не известна ни толщина мизинца, ни толщина изношенной монеты. Любое измерение - это сравнение определенной величины, принятой в качестве единицы меры, с величиной, которую надо оценить. А в то время не было единой для всех меры длины, поэтому результаты измерений и были столь неопределенными.

Чем только раньше не измеряли: и пядью - расстояние между концами растянутых пальцев (большого и указательного), и тремя ячменными зернами, составляющими дюйм, и локтями, и волосом мула, и кушаком короля, и жезлом короля, и туазом - железным стержнем!

Повсюду пользовались своими дюймами, своими локтями, своими туазами, которые сплошь да рядом отличались от таких же мер, применяемых соседями.

С той поры и дошла до нас поговорка: "Всяк мерит на свой аршин" ("аршин" означает "локоть"). Со временем возникла такая путаница в измерениях, что это стало препятствовать развитию общества. Настоятельно требовалась единая мера длины.

Попытки установить ее предпринимались давно и неоднократно. Так, Карл Великий объявил основной мерой длину своей ступни - королевский фут. Позднее. Эдуард II ввел железный локоть - ярд, равный расстоянию от кончика королевского носа до конца вытянутой руки. Наконец, в XVIII в. решено было использовать какую-нибудь постоянную величину - эталон,- имеющуюся в природе.

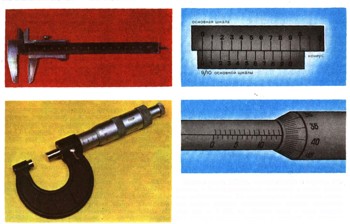

В верхнем, ряду: штангенциркуль и шкала штангенциркуля. 10 делений нониуса штангенциркуля равны 9 делениям основной шкалы. Поэтому каждое деление нониуса меньше деления основной шкалы на 0,1 мм. В результате первый штрих нониуса сдвинут относительно первого штриха основной шкалы на 0,1 мм; второй штрих нониуса сдвинут относительно второго штриха основной шкалы на 0,2 мм и т. д.

В нижнем ряду: микрометр и шкала микрометра, на которой установлен размер 13,88 мм.

Выбрали 1/40 000 000 часть Парижского меридиана и назвали ее метром. Произошло это во время Великой французской революции. Но Международную Конвенцию (соглашение) о принятии метра в качестве единой меры длины несколько европейских стран подписали только в 1872 г. Каждой стране, участнице Конвенции, был выдан свой эталон метра - брусок из особого сплава, имеющий поперечное сечение наподобие буквы X. На бруске нанесены два штриха, расстояние между которыми точно равно одному метру. Есть и другой эталон, у которого штрихи нанесены через каждый миллиметр.

История метра, однако, не закончилась подписанием Конвенции. При повторных измерениях Па-рижскjго меридиана выяснилось, что его длина первоначально была определена неправильно и метр не равен 1/40000000 его части. Был выбран другой природный эталон - длина световой волны. С 1960 г. метр определяется как размер, равный 1/650763,73 длины волны - оранжевой линии спектра изотопа криптона.

Другие меры длины, используемые в стране, сверяются с Государственным эталоном и носят название подчиненных. На производстве в качестве эталонов длины широко применяются наборы концевых мер (см. т. 3 ДЭ, ст. "Всему миру - одну меру"). Это наборы разных плиток, у каждой из которых отполированы две противоположные стороны, а расстояние между этими сторонами измерено с высокой точностью. Если плитки сложить отполированными сторонами и потереть друг о друга, то они слипнутся. Таким образом из них можно собрать меру необходимой длины.

"Профессии" инструментов

Каждый измерительный инструмент и прибор

имеет свою "профессию". Кроме того, все инструменты подразделяются на универсальные

и автоматические.

С помощью первых можно контролировать различные детали, размеры которых значительно отличаются. Вторые предназначены для быстрой автоматической проверки большого числа одинаковых деталей.

Вначале расскажем об инструментах-универсалах.

Всем известная линейка пригодна для измерения самых разнообразных деталей. Однако по ней можно отсчитать только целое число миллиметров. А миллиметр при современных точностях обработки стал весьма большой единицей длины, поэтому линейку применяют только для грубых измерений.

Совмещение двух линеек в более совершенном инструменте - штангенциркуле позволяет измерить размеры с точностью до 0,1 мм.

Штангенциркуль состоит из основной шкалы. -линейки с миллиметровыми делениями и перемещающейся по ней подвижной рамки. На левом конце основной шкалы имеются выступы, называемые неподвижной губкой, а выступы у рамки носят название подвижной губки. Между губками зажимают измеряемый предмет. По штрихам основной шкалы прочитывают целое число миллиметров. К рамке прикреплена маленькая линейка - нониус - с десятью делениями, которые равны девяти делениям основной шкалы, т. е. каждое деление нониуса на 0,1 мм меньше деления основной шкалы. Это изобретение приписывается испанскому монаху Нуньесу. Когда штрих "О" нониуса точно совпадает с каким-либо штрихом основной шкалы, то штрих "1" нониуса не доходит до ближайшего к нему штриха основной шкалы на 0,1 мм, штрих "2" не доходит до следующего штриха основной шкалы на 0,2 мм, штрих "3" - на 0,3 мм и т. д. По штрихам нониуса определяют, на сколько десятых долей миллиметра измеряемый размер превышает целое число миллиметров. Для этого устанавливают, какой из штрихов нониуса совпал со штрихом основной шкалы.

Возможность измерить размеры до 0,01 мм появилась в 1848 г., после изобретения микрометра. Но тогда еще не умели обрабатывать детали с такой точностью, поэтому новый измерительный инструмент долго не находил применения. Сейчас его широко используют на многих заводах.

Главная деталь микрометра - точный микрометрический винт, ввернутый в гайку, называемую стеблем. При одном обороте винт перемещается вдоль своей оси на 0,5 мм. На винте неподвижно насажен барабан, на котором по окружности нанесено 50 делений. Таким образом, поворот винта на одно деление равен 1/50 полного оборота, или 0,01 мм ( 0.5мм/50 =0,01 мм ). Вращая барабан, зажимают измеряемую деталь между винтом и пяткой скобы и производят отсчет. Сначала по нижней шкале стебля определяют, сколько миллиметров, начиная от первого штриха, прошел барабан. Если барабан перешел штрих на верхней шкале стебля, определяющей полумиллйметры, то это означает, что дробная часть размера больше 0,5 мм. А на сколько размер детали превышает целое число полумиллиметров, устанавливают по тому штриху барабана, который совпадает с продольной линией на стебле. На рисунке показан размер 13,88 мм, т. е. 13 + 0,5 + 0,38 мм.

Для измерения диаметра отверстия предназначаются нутромеры. Внешне они сильно отличаются от описанных выше инструментов, однако также основаны на использовании точных винтов.

Современная техника часто требует измерения деталей с погрешностью, не превышающей 1 мкм. Для этого существуют длиномеры, измерения на которых производятся при помощи отсчетного микроскопа и небольших шкал.

Как ни точны такие приборы, но рекорд точности принадлежит не им, а интерферометрам. Они сравнивают контролируемый размер с длиной световой волны.

А так как длина световой волны определена учеными с величайшей точностью, то, устанавливая, сколько раз она уложится в определенном размере, можно измерять с погрешностью, не превышающей нескольких нанометров (1 нм = 10-3 мкм = 10-3 м). В частности, таким путем измеряют длины эталонов метра.

Инструменты и приборы, о которых здесь шла речь, измеряют детали сразу в миллиметрах и его долях. Это так называемые абсолютные измерения. Но существуют многочисленные приборы, определяющие размеры деталей путем сравнения их либо с эталоном, либо друг с другом. Такие измерения называются относительными.

Механика, оптика, электричество

На любом машиностроительном заводе имеются

измерительные приспособления - измерительные головки. Их широкое

применение объясняется универсальностью и удобством.

Существует несколько типов измерительных головок, и хотя они мало похожи друг на друга, однако метод измерения у них один и тот же. Выступающий из корпуса головки наконечник прижимают к контролируемой детали. При этом наконечник перемещается из своего первоначального положения, поворачивая связанную с ним стрелку прибора по циферблату. Если первую деталь убрать, а на ее место поставить новую деталь несколько другого размера, то стрелка прибора остановится на другом делении циферблата. Разница между первым и вторым показаниями прибора покажет, на сколько измеряемая деталь отличается от другой, принятой за эталон.

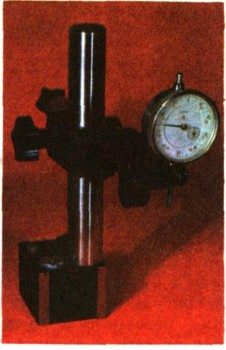

Первые механические измерительные головки -индикаторы - появились в начале нашего века. За некоторое сходство с большими карманными часами они получили название индикаторов часового типа. У них движение наконечника передается стрелке следующим образом.

Наконечник имеет вид круглого стержня. На нем нарезаны поперечные зубья, сцепляющиеся с набором зубчатых колес. К оси одного из колес прикреплена стрелка. Зубчатые колеса индикатора имеют такое число зубьев, что при перемещении измерительного наконечника вдоль своей оси на 0,01 мм стрелка индикатора поворачивается на одно деление по циферблату. Такие измерительные приборы, говоря языком метрологов, имеют цену деления, равную 10 мкм (0,01 мм).

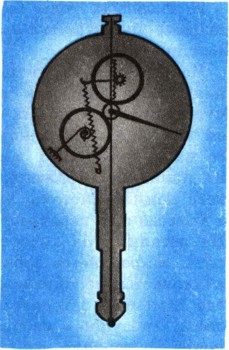

Помимо индикаторов есть немало и других механических измерительных головок, основанных на использовании зубчатых колес, рычагов и пружин. Самый точный среди них - микрокатор.

Цена деления точнейших микрокаторов равна 0,00005 мм. Этого удалось достичь благодаря применению необычной пружины - тонкой металлической ленты. Ее концы винтообразно закручены в разные стороны, а в середине прикреплена стрелка. Малейшее смещение измерительного наконечника вызывает растяжение пружины, и она поворачивает стрелку.

До создания микрокаторов, а они появились только в 50-х годах нашего века, точные измерения могли быть проведены, только на оптических приборах - оптиметрах. В них используются небольшие оптические системы, включающие маленькие шкалы. Чаще всего оптиметры имеют цену деления 0,001 мм, но ультраоптиметры имеют более высокую точность, хотя и уступают микрокаторам.

Недавно появился еще один тип измерительных головок - индуктивные датчики. Они работают от источника электроэнергии и состоят из двух частей: датчика, у которого наконечник играет роль якоря индуктивной системы, и показывающего прибора. Прибор имеет переключатель диапазонов, благодаря чему его можно использовать и для грубых и для точных измерений. Точность этих датчиков исключительно высока, и они могут зарегистрировать изменение размера на 0,00005 мм.

Измерение углов

Самые древние инструменты для измерения

углов, дошедшие до наших дней,- уровень и отвес.

Простой современный уровень - это металлический брусок с углублением наверху. Туда вставлена запаянная стеклянная ампула со спиртом, пары которого образуют пузырек. При наклоне уровня пузырек перемещается в сторону поднятого конца. А так как на ампуле нанесены деления, то, отмечая положение пузырька, можно определить угол наклона.

Еще проще отвес - гирька, подвешенная на шнурке. Шнурок под действием силы тяжести всегда направлен строго вертикально.

В последние годы были созданы высокочувствительные индуктивные уровни, основанные на использовании отвеса.

Исключительно точными приборами для измерения углов являются автоколлиматоры. Наиболее чувствительные из них способны фиксировать подъем или опускание конца площадки длиной 1 м всего на 1 мкм (0,001 мм). Автоколлиматор основан на принципе отражения лучей от зеркала. Внутри него помимо системы линз и призм имеется шкала с нанесенным перекрестием и маленькая лампочка. На детали, угол поворота которой надлежит измерить, закрепляется зеркало, а автоколлиматор устанавливается неподвижно рядом с этой деталью. Когда лампочка загорается, из прибора выходят лучи света, "несущие" изображение перекрестия. Лучи, попав на зеркало, отражаются от него и возвращаются обратно в прибор. Если плоскость зеркала стоит перпендикулярно оси автоколлиматора, то отраженное изображение перекрестия точно совпадает с самим перекрестием на шкале и в окуляре виден только один крест. Если зеркало повернуть, то лучи отразятся под другим углом и в окуляре будут видны два перекрестия: действительное и отраженное.

Расстояние между ними зависит от угла поворота зеркала. Поэтому встроенный в прибор микрометр, служащий для измерения расстояния между перекрестиями, имеет деления в угловых секундах.

Уровни и автоколлиматоры способны измерять только небольшие углы. Углы в широких пределах могут быть определены с помощью угломера. Он состоит из двух планок, соединенных осью наподобие циркуля. На одной из планок имеется угловая шкала, а на второй - нониус. Деталь охватывается планками, а угол между ними находится по шкале.

Для измерения углов между отверстиями, зубьями и т. п. часто применяется делительный стол. Это вращающийся в корпусе круглый стол, угол поворота которого отсчитывается по круговой шкале. Применяемые в столах отсчетные системы бывают оптическими, индуктивными, механическими или электронными. Точность угловых измерений на лучших поворотных столах очень высока, и погрешность не превышает 2-3" (угловых секунд).

Что определяет точность?

При самом внимательном рассмотрении круглой

детали: шарика, вала, втулки - она выглядит совершенно круглой. Но при

проверке ее на приборе может выясниться, что она либо сплюснута, либо имеет

грани. Конечно, эти отклонения формы микроскопические, однако при огромных

скоростях и нагрузках они начинают играть крайне отрицательную роль. Поэтому

точность изготовления детали определяется не только правильностью выполнения

размеров, но и точностью ее формы. Погрешность формы можно найти, если

сравнить ее с образцовой деталью, т. е. деталью, имеющей очень малые отклонения

от геометрически правильной формы.

Индикатор часового типа, установленный на стойке.

Схема индикатора часового типа.

Схема микрокатора.

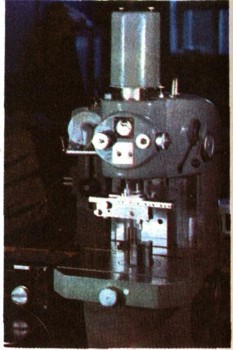

Кругломер определяет, насколько форма детали отличается от геометрически правильного круга.

Так, проверка прямолинейности чаще всего производится с помощью поверочной линейки. Па ее точно обработанную рабочую поверхность наносится тонкий слой специальной краски. Затем этой же стороной она кладется на деталь и слегка перемещается по ней. Линейка касается только выступающих участков контролируемой поверхности и окрашивает их. По числу, расположению и размерам пятен судят о непрямолинейности.

Изготавливать поверочные линейки трудно, и, кроме того, их нельзя делать длинными, так как они прогибаются под действием собственного веса.

Это - заставило ученых обратиться к природным эталонам прямолинейности: к лучу света и уровню жидкости.

Один из приборов, контролирующих с помощью луча, создан советскими специалистами. Он носит название оптической струны и состоит из визирной трубы и марки. В марке имеется лампа и тонкая пластинка - диафрагма с маленьким отверстием. Луч, выходящий из диафрагмы, является эталоном прямолинейности. Он попадает в визирную трубу и виден в ней как круглая светлая точка.

Когда марку двигают вдоль непрямолинейной поверхности, то светлая точка в поле зрения трубы будет перемещаться из своего первоначального положения. Это смещение луча и есть непрямолинейность, которая измеряется отсчетным устройством, расположенным на трубе. Оптические приборы предназначены для проверки прямолинейности деталей длиной до 30 мм.

Детали еще большей протяженности можно контролировать гидростатическими уровнями, основанными на использовании принципа сообщающихся сосудов. Они определяют профиль поверхности, сравнивая ее с уровнем жидкости, который всегда прямолинеен.

Для контроля плоскостности создано несколько приборов - плоскомеров.

В последнее время появилась целая группа кругломеров, предназначенных для измерения круглости шаров, валов, втулок и других тел вращения. Одни из них имеют вращающуюся измерительную головку - датчик, а на других вращается сама контролируемая деталь. Форма такого вращения исключительно круглая, например у последних моделей советских приборов она доходит до 0,00005 мм. С таким своеобразным эталоном круглости и сравнивается форма детали. Существует еще много других приборов. Одни из них определяют форму зубьев зубчатых колес, другие показывают на больших экранах многократно увеличенный профиль деталей, третьи тонкой алмазной иглой ощупывают поверхность, определяя ее шероховатость. Среди них есть немало сложных приборов, но вершина метрологии - координатно-измерительные машины, с программным управлением. Они удивительно универсальны: с их помощью можно оценить и прямолинейность, и плоскостность, и круглость деталей, и многое другое. Такая машина способна автоматически проконтролировать деталь сложнейшей криволинейной формы и все полученные результаты математически обработать и отпечатать на ленте.

Предельная пробка.

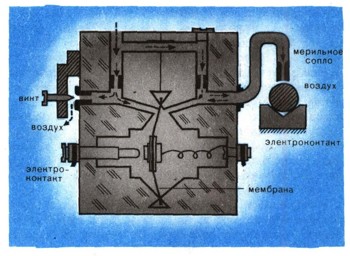

Схема мембранного пневматического датчика. 'Если давление воздуха в правой полости превышает давление в левой полости, то мембрана прогнется и замкнет электрический контакт.

Механотрон (слева) и схема его работы. Перемещение наконечника вызывает смещение электродов, что приводит к изменению анодного тока. Измеряя ток, можно судить о величине сдвига электродов и, следовательно, о размере детали.

Автоматы-контролеры

Контроль и качество

На заводах массового производства, где

за смену изготавливают сотни, тысячи, а иногда и десятки тысяч одинаковых

деталей, контроль должен быть не только точным, но и быстрым. Тут проверка

деталей вручную с помощью универсальных инструментов не подходит. Здесь

нужны автоматические контролеры, измерительные приборы - "скоростники".

Прежде чем начать рассказ о них, перенесемся лет на ISO назад, когда были

сделаны первые шаги на пути ускорения контроля.

В то время для проверки диаметров одинаковых отверстий и валиков впервые стали применяться калибры, дошедшие и до нашего времени.

Представим, что в отверстие диаметром 30 мм нужно запрессовать подшипник. Если диаметр отверстия меньше 30 мм, подшипник в него не войдет, если больше 30,02 мм, то будет в нем сидеть недопустимо свободно. Такое отверстие можно контролировать предельной двухсторонней пробкой, один конец которой - проходной - имеет диаметр 30 мм, а второй - непроходной - 30,02 мм. Если проходной конец свободно войдет в отверстие, а непроходной конец не войдет, то, значит, оно находится в допустимых пределах.

Наружные круглые поверхности проверяются так же, но только с помощью предельных скоб.

Как ни просты и удобны предельные калибры, но они далеко не всегда могут обеспечить необходимый высокий темп производства, да и точность их недостаточно высока.

В современных контрольных автоматах роль калибров выполняют датчики, это они дают сигнал о годности детали. О них-то и пойдет речь в этой статье.

Сейчас на заводах широко применяют пневматические измерительные приборы, использующие сжатый воздух. Они очень точны, неприхотливы, конструкция их проста и надежна. Это, например, часто встречающиеся в контрольных автоматах пневматические мембранные датчики. Такой датчик представляет собой камеру, разделенную пополам эластичной мембраной. В обе полости камеры подается сжатый воздух. Воздух из одной полости выходит в атмосферу через тонкий канал, поэтому давление в ней всегда постоянно. От второй полости отходит шланг, заканчивающийся измерительными соплами. Давление воздуха в ней зависит от зазора между соплами и поверхностью измеряемой детали. Если зазор мал, то давление во второй полости возрастает, мембрана прогибается и замыкает электрический контакт.

Мембранные датчики с набором контактов могут сортировать детали по размерам. Чем выше требования к точности, тем больше таких размерных групп. В частности, при сборке высокоточных подшипников их насчитывается 50. Причем группа от группы разнится всего на 0,5 мкм.

Электрические датчики и "зрячие" механизмы

В контрольных приборах-автоматах нередко

устанавливают электроконтактные датчики.

Их измерительный наконечник

связан с качающейся планкой, концы которой могут замыкать два контакта.

В зависимости от того, больше или меньше нормы измеряемый размер, замыкается

один из контактов. Это вызывает в электросхеме соответствующий сигнал.

Электроконтактные датчики применяются для контроля деталей средней точности

(погрешность не более 1,5-2 мкм).

До сих пор мы говорили о проверке геометрических размеров. А как контролировать качество поверхности детали, проверять, нет ли на ней вмятин, ржавчины или других дефектов? Контролеру на подшипниковых заводах, например, приходится за смену осматривать тысячи мелких шариков или роликов.

Это .очень утомительная работа. А наши инженеры создали "зрячие" автоматы. Контролируемый шарик, попадая в автомат, начинает вращаться. На него падает луч света и, отражаясь, освещает фотоэлемент, который вырабатывает ток. Когда луч освещает участок поверхности, где имеется какой-либо дефект, отраженный свет слабеет. Уменьшается и сила тока. Это сигнал, что деталь имеет брак.

Их ожидает большое будущее

Датчики, с которыми вы познакомились,

могут быть использованы далеко не везде. Поэтому сейчас при поисках новых

методов измерения в первую очередь разрабатываются новые конструкции датчиков.

Ученых и инженеров, работающих над автоматическими контролерами, очень

привлекают, например, механотроны. Это электровакуумные приборы,

похожие на радиолампы, только у механотрона можно механическим путем

перемещать электроды. Малейшее смещение электродов, которое происходит

при измерении деталей, вызывает изменение силы анодного тока.

Появились первые приборы, использующие поток гамма-лучей; другие приборы измеряют с помощью ультразвука. Они особенно удобны для контроля в процессе обработки, так как не касаются поверхности детали.

Проведены эксперименты, показавшие, что существует возможность применить для контроля телевизионную аппаратуру.

Дефектоскопия

Почему разбилась "Комета"

До сих пор мы не сказали ни слова о том,

как контролируют внутренние дефекты материала. А от того, как служба контроля

справляется с проверкой в этой области, зависит надежность очень многих

машин и механизмов.

В 1952 г. на международных авиалиниях появился английский реактивный пассажирский самолет "Комета". Вначале рейсы проходили вполне благополучно. Но затем два самолета внезапно взорвались в полете. Все, кто был на их борту, погибли. "Кометам" было запрещено летать до выяснения причин катастроф.

Только через полгода специальная комиссия обнаружила, что причиной воздушных трагедий были маленькие, незаметные глазу трещины в стенах кабин. Когда самолеты поднимались на большую высоту, воздух из них начинал быстро выходить, и в определенных условиях такая утечка воздуха принимала характер взрыва.

История техники знает немало подобных катастроф, виновниками которых были невидимые дефекты материала. Бороться с ними помогает дефектоскопия - совокупность физических методов проверки дефектов в материалах и изделиях. Задача дефектоскопии - создать такую аппаратуру и такие методы проверки, с помощью которых можно было бы "заглянуть" внутрь материалов.

Просвечивание материалов

Каждому, наверно, известно, что такое

рентгеновский аппарат и какое он имеет значение для медицины. Через 15

лет после открытия К. Рентгена, в 1910 г., известный русский физик П. Н.

Лебедев создал рентгеновскую трубку, которая позволила просвечивать

металлические предметы. В усовершенствованном виде эта трубка применяется

и теперь. Этот прибор напоминает обычный рентгеновский аппарат, но работает

он на гораздо большем напряжении, так как металл сильно поглощает рентгеновские

лучи.

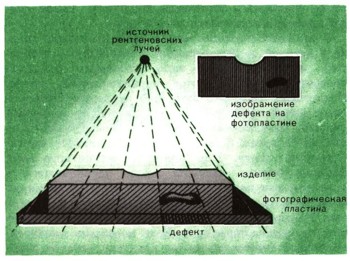

Схема работы рентгеновского дефектоскопа.

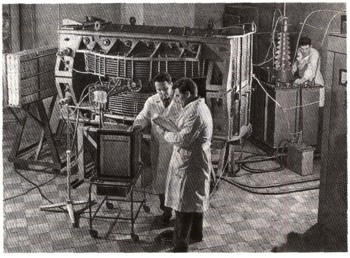

Бетатрон. Этот прибор может просвечивать металлические детали толщиной до 60 см. Электрон разгоняется в бетатроне до огромной скорости. Если на его пути поставить металлическую пластинку, то при ударе о нее возникает мощное рентгеновское излучение.

Рентгеновские трубки не единственный источник просвечивания. Для этого применяется и гамма-излучение. Дефектоскопическая гамма-установка -это свинцовая коробка, в которой помещен искусственный радиоактивный изотоп, испускающий гамма-лучи. Такие установки очень просты и не нуждаются в электроэнергии.

Просвечивание изделий производится так: рентгеновские или гамма-лучи направляют на деталь, за которой помещают фотографическую пленку. Если внутри материала имеется пустота - раковина, то прошедшие сквозь нее лучи потеряют меньше энергии, чем лучи, прошедшие через всю толщу металла. Они будут сильнее воздействовать на эмульсию пленки, и на ней появится темное пятно. Уплотнения, наоборот, видны на пленке в виде более светлых пятен.

Чем толще контролируемый металл, тем больше времени надо затратить на получение снимков. Поэтому рентгеновскими аппаратами стремятся просвечивать изделия толщиной не более 10-15 см. Но существуют ответственные детали, толщина которых значительно больше. Для их проверки используют чрезвычайно мощный прибор - бетатрон, позволяющий просвечивать металл толщиной 50-60 см.

Звук-контролер

На некоторых железнодорожных станциях

можно иногда наблюдать такую картину: железнодорожник идет вдоль состава

и молотком постукивает по колесам. Если в колесе есть трещина, раздастся

дребезжащий звук. Выявить подобным постукиванием раковины, уплотнения и

другие дефекты, расположенные внутри детали, невозможно.

Но, заменив обычный звук ультразвуком, можно обнаружить мельчайшие дефекты, расположенные на глубине до 1 м, и точно определить их местонахождение.

В дефектоскопах ультразвуковые колебания создаются пьезоэлектрическими пластинами. Дело в том, что при растяжении или сжатии некоторых кристаллов, называемых пьезоэлектриками, на их гранях появляются электрические заряды и, наоборот, при пропускании через такие кристаллы переменного тока они изменяют свои размеры.

Для обнаружения дефекта две пьезоэлектрические пластины прижимают к изделию с противоположных сторон. Одну из пластин подключают к высокочастотному генератору. При пропускании тока эта пластина будет с очень большой частотой изменять свою толщину, создавая тем самым ультразвуковые колебания. Они пройдут сквозь толщу проверяемого материала и начнут сжимать вторую пластину, которая под их воздействием будет вырабатывать электрические заряды. .Появление зарядов и указывает на то, что изделие годное. Если же в нем имеется дефектный участок, то ультразвуковые колебания, отразившись от него, вернутся назад и никаких зарядов на второй пластине не появится. На нее как бы упадет звуковая "тень". Поэтому такой способ проверки и называется теневым.

Ультразвуковые дефектоскопы широко применяются в промышленности. Огромные кованые детали, котлы, колеса турбин, автопокрышки, клееные изделия и многое другое контролируется ультразвуком. Особенно ценно, что такой контроль можно автоматизировать. Сейчас, например, автоматически "прозвучивают" листы металла после прокатки, проверяют рельсы прямо на ходу поезда.

Магнитный метод проверки

Ни просвечивание, ни "прозвучивание" не

позволяют обнаружить мельчайшие трещины на поверхности детали. Для борьбы

с этими врагами человек создал особое оружие.

Все знают, что если магнит посыпать железными опилками, то они расположатся вдоль магнитных линий. Но при наличии трещины магнитные линии изменяют свое расположение и опилки скапливаются около трещины. Это свойство нашло применение в дефектоскопии. Чтобы проконтролировать деталь, ее сначала намагничивают, а потом посыпают тонко измолотым железным порошком. Такой способ проверки называется магнитным.

С помощью порошка можно выявить пороки только у деталей со шлифованной поверхностью небольшой площади. Если надо проверить большую поверхность, применяются магнитофонные ленты. Представьте себе, что вам надо проверить многокилометровый трубопровод. Для этого проверяемый участок вначале намагничивают переносными магнитами, а затем к нему плотно прижимают магнитофонную ленту. Под влиянием магнитного поля ферромагнитные частицы ленты расположатся в определенном порядке, т. е. произойдет "запись" состояния металла. "Запишутся", конечно, и дефекты. Теперь остается пропустить ленту через соответствующую аппаратуру. Если на экране электроннолучевой трубки появятся всплески, значит, трубопровод имеет дефекты.

2i.SU ©® 2015