Современные технологии и производство

Энциклопедия

Как сваривают металлы

Самый древний и самый современный способ

Сварка металлов очень древний и в то же время современный, беспрерывно совершенствующийся и развивающийся технологический процесс. Некоторые виды сварки были известны человечеству более 5000 лет назад. Другие еще находятся на стадии лабораторных исследований и поиска.

Сварка применяется для возведения новых конструкций, для ремонта машин и аппаратов, восстановления разрушенных сооружений. Можно продлить срок службы сработавшихся деталей и узлов, нанеся (наплавив) на их поверхность новый слой металла. Сварные конструкции несут свою службу при сверхвысоких и сверхнизких температурах, при давлении, во много раз превосходящем атмосферное.

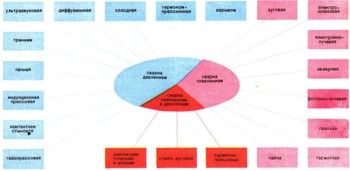

Рис. 1. В промышленности а строительстве применяют более 80 методов сварки. На схеме приведены наиболее употребляемые из них. Они объединены по группам.

Сваривать можно не только металлы, но и пластмассы, стекло, некоторые виды керамики и другие материалы. Сварку можно вести на воздухе, под водой и в вакууме, в знойных песках Сахары и во льдах Арктики.

16 октября 1969 г. летчики-космонавты СССР Т. С. Шонин и В. Н. Кубасов на борту космического корабля "Союз-6" впервые в мире осуществили сварку в условиях космического вакуума и невесомости.

В своем победном шествии сварка теснит другие исконные способы неразъемного соединения металлов: клепку, литье, ковку, а иногда и штамповку (см. статьи "Ковка - штамповка", "Металл и форма", "Узлы и детали машин"). Часто сварка вступает в творческое содружество со своими конкурентами. В результате создаются сварно-литые, сварно-кованые и сварно-штампованные изделия.

Развитие сварки обусловлено тем, что она увеличивает прочность и долговечность конструкций, экономит металл, снижает стоимость и сроки работ.

В зависимости от взаимного расположения скрепляемых деталей сварное соединение может быть стыковым, нахлестанным, тавровым и угловым. Шов в стыковом соединении называют стыковым, в остальных - угловым. Хорошо выполненное сварное соединение не уступает по прочности основному металлу. Разрушаются сварные детали, как правило, вне шва.

Что такое сварка

Монолитность - сплошность сварного соединения обеспечивается за счет молекулярного взаимодействия поверхностных слоев соединяемых металлов. Чтобы соединить разрозненные элементы в одно целое, нужно сблизить их поверхности между собой так, чтобы могли проявиться силы сцепления между молекулами, расположенными в пограничном слое тела и обладающими, как известно, свободными связями. Это возможно при расстоянии между поверхностями не более 0,4 нанометра (1 нм = 10-9 м). Осуществить такое сближение твердых тел - сложная задача. Даже при самой тщательной обработке поверхностей на них остаются неровности. Из-за этого соприкосновение поверхностей возможно только в отдельных точках, что мешает получить прочное соединение. Кроме того, молекулы, расположенные в пограничном участке, улавливают посторонние частицы окружающей среды. В результате этого образуются окисные и органические пленки и слой абсорбированных газов. Все эти вещества прочной броней покрывают поверхность твердого тела, притупляя -деактивируя - свободные силы сцепления. Все сварочные процессы преследуют одну цель - устранить неровности поверхности в месте сварки и удалить покрывающие ее загрязнения. Этим восстанавливаются силы сцепления пограничных молекул, и между ними по всей площади устанавливается физический контакт.

В зависимости от метода получения сварного соединения различают такие основные группы сварочных процессов: сварка плавлением, сварка давлением, сварка плавлением и давлением (рис. 1).

По виду энергии, потребляемой для создания сварного соединения, различают электрическую, химическую и механическую сварки.

Сварка плавлением

При сварке плавлением детали устанавливают впритык друг к другу или с некоторым зазором между ними. Специальный источник теплоты нагревает и расплавляет кромки соединяемых деталей на небольшом участке. Иногда расплавляются и кромки соединяемых деталей, и вводимый извне дополнительный металл. В первом случае шов образуется только за счет металла, из которого изготовлены детали,- основного металла, во втором - за счет основного и дополнительного металлов. Пока преимущественно применяется второй вариант. Расплавленный металл соединяемых деталей и дополнительный металл самопроизвольно, без всякого на них давления, сливаются в общую так называемую сварочную ванну. В процессе расплавления разрушаются загрязнения на поверхности, атомы сближаются, появляются атомно-молекулярные связи между элементарными частицами. По мере перемещения источника теплоты вдоль свариваемого изделия сварочная ванна затвердевает, образуя кристаллы - упорядоченную систему атомов и молекул. Закристаллизовавшийся металл - шов - соединяет детали в единое целое.

Металл шва и зона, расположенная рядом со швом (околошовная зона), по своему строению, а металл шва и по составу отличаются от основного металла. Но это не сказывается на работоспособности конструкции.

Нагрев и расплавление металла при сварке плавлением осуществляются концентрированными источниками теплоты - с температурой не менее 2000° С. Из многочисленных разновидностей сварки плавлением наиболее широко применяются пока электродуговая, электрошлаковая, газовая и электроннолучевая.

Дуговая сварка

Дуговая сварка металлов была осуществлена

в конце прошлого столетия русскими изобретателями Н. Н. Бенардосом и Н.

Г. Славяновым, а затем усовершенствована отечественными и зарубежными учеными

В. П. Вологдиным, Е. О. Патоном, О. Кель-бергом, А. Портавеном и другими.

Создание электрической дуговой сварки стало одним из выдающихся открытий

XIX в. Но промышленное применение дуговой сварки началось только в 20-х

годах нашего столетия.

Для нагрева и расплавления металла при этом способе используется теплота, выделяемая при электрическом разряде в газах, именуемом вольтовой или сварочной дугой. Сварочная дуга характеризуется высокой температурой (6000-30 000° С) и током большой силы в зоне разряда. При сварке электрический разряд в большинстве случаев возникает между свариваемой деталью, подключенной к одному из полюсов источника питания постоянного или переменного тока, и специальным стержнем - электродом, подсоединенным ко второму полюсу того же источника. Дуга зажигается, если к электродам приложено напряжение, достаточное для ионизации находящихся между ними газов. Сила тока дуги в зависимости от вида и режима сварки может изменяться от 0,1 до 2000 А. Электрод бывает неплавящимся (угольный, графитовый, вольфрамовый) или плавящимся - металлическим. Это в большинстве случаев специальная сварочная - электродная -проволока диаметром от 0,8 до 8 мм. Расплавляясь, материал такого электрода участвует в образовании шва.

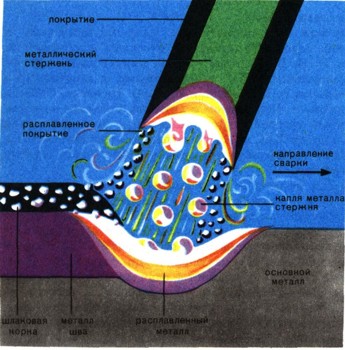

Во время сварки жидкий металл энергично взаимодействует с азотом и кислородом воздуха, что снижает прочность шва и приводит к образованию дефектов. Чтобы изолировать зону сварки от окружающего воздуха, а иногда и для того, чтобы ввести в шов элементы, улучшающие его качество, на поверхность металлического стержня наносят специальные вещества (рис. 2) или запрессовывают их в порошкообразном состоянии внутрь полого стержня.

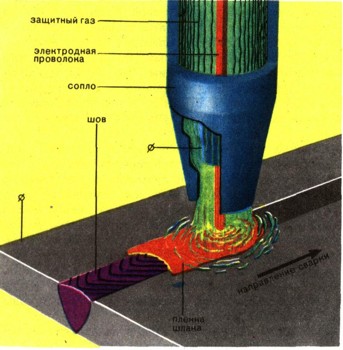

Для защиты зоны сварки от окружающего воздуха широко используют инертные и активные газы и их смеси (рис. 3).

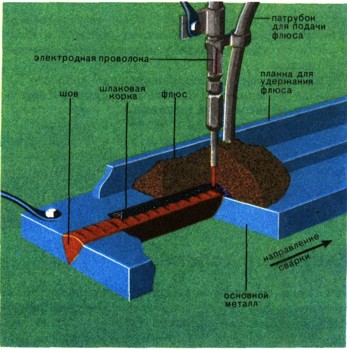

Для этой же цели вокруг электрода плотным слоем насыпают зернистый материал - флюс (рис. 4). Расплавляясь в процессе сварки, флюс или специальные вещества создают газовую и шлаковую пелену, надежно изолирующую область дуги от окружающего воздуха.

Рис. 2. При сварке покрытыми электродами покрытие расплавляется и образующиеся шлак и газы защищают расплавленный металл от воздуха.

Рис. 3. При сварке в защитных газах струя газа через сопло непрерывно подается в зону дуги. Газы изолируют расплавленный металл.

Рис. 4. При сварке под флюсом зона дуги изолирована от воздуха толстым слоем сыпучего материала - флюса.

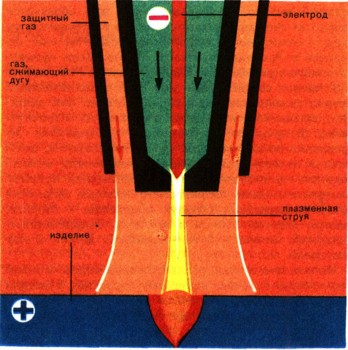

Рис. 5. Для формирования сжатой дуги применяют специальные устройства - плазмотроны. Плазменной струей сваривают стекло, керамику и др.

Первоначально дуговая сварка была применена как ручной процесс. Но. пытливая мысль ученых и изобретателей упорно работала над проблемой механизации сварочных операций. Особые заслуги в механизации сварки в нашей стране принадлежат академику Е. О. Патону, под его руководством разработаны разнообразные методы автоматической сварки.

При ручной сварке электрод закреплен в специальном приспособлении - держателе, который находится в руке сварщика. Глаза и лицо сварщика надежно защищены специальным шлемом со светофильтром.

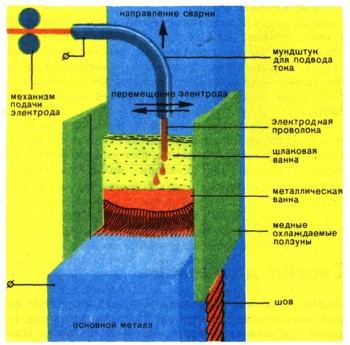

Рис. 6. Электрошлаковой сваркой можно соединять металл любой толщины. Шлаковая ванна служит источником теплоты. Образуется она при расплавлении флюса, подаваемого в зону сварки.

Рис. 7. Сварочный трактор для автоматической сварки под флюсом.

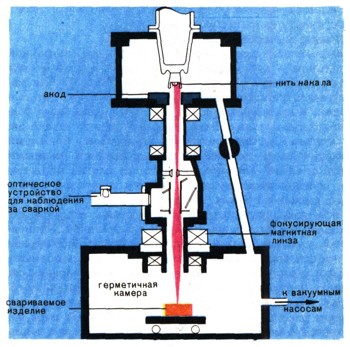

Рис. 8. Электроннолучевая сварка ведется

в условиях вакуума, необходимого для свободного движения электронов и чистоты

металла

шва. Электронный луч глубоко проплавляет

металл.

При полуавтоматической сварке подача плавящегося электрода механизирована. -Остальные операции рабочий выполняет вручную. Полуавтоматическая сварка ведется обычно в защитных газах.

При автоматической сварке все основные операции выполняют специальные машины - сварочный трактор, самоходная головка и др. Такая сварка в большинстве случаев ведется под флюсом (рис. 4). Слой флюса полностью закрывает ореол дуги, и о том, как идет процесс, можно судить только по показаниям приборов и по легкому характерному потрескиванию дуги. Часть флюса расплавляется, покрывая шов плотной коркой, которую легко удаляют после сварки. Сварщик работает без шлема. Руки его свободны (рис. 7). При автоматической сварке под флюсом достигается высокая производительность труда и стабильное качество шва.

Боевое крещение автоматическая сварка получила в годы Великой Отечественной войны. Изо дня в день, из месяца в месяц покрытая слоем флюса дуга "сшивала" корпуса танков, бомб, боевых кораблей. Если бы удалось вытянуть в одну линию все швы, сваренные на корпусах танков Т-34 только на одном заводе, то блестящая гладкая полоса протянулась бы от Уральских гор до Бранденбургских ворот в Берлине.

Для соединения тонкого металла различных марок стыковым швом применяется одна из разновидностей дуговой сварки: сварка сжатой - плазменной -дугой. Плазма - это высокоионизированный газ, способный проводить электрический ток. Проходя через узкий канал специального устройства - плазмот рона, столб дуги как бы сжимается аргоном, азотом, водородом или другим газом, и формируется плазменная струя (рис. 5). Температура ее равна 15000-30000° С.

Газовая сварка

Нагрев и расплавление металла при газовой

сварке достигаются от сгорания горючих газов в чистой кислороде. В

основном применяется ацетилен. Сгорая в сварочной горелке, он дает температуру

пламени до 3200° С.

Газовой сваркой можно вручную соединять металл толщиной до 6 мм. Сейчас газовая сварка применяется главным образом в кустарных мастерских и на небольших ремонтных предприятиях - ее настойчиво вытесняют другие, более быстрые и технологически удобные процессы.

Электрошлаковая сварка

Выдающееся достижение отечественной сварочной

техники - электрошлаковая сварка - новый вид электрической сварки

плавлением (рис. 6). Для нагрева и плавления металла здесь используется

теплота, выделяемая при прохождении тока через расплавленный шлак. Ванна

расплавленного шлака заключена в пространстве, образуемом кромками свариваемых

деталей и охлаждаемыми медными пластинами - ползунами, которые плотно

прижаты к соединяемым деталям. Теплота шлаковой ванны расплавляет кромки

деталей и дополнительный металл (сварочную проволоку, пластины, стержни),

который подается в зону сварки специальной установкой, передвигающейся

вдоль изделия. Расплавленные основной и дополнительный металлы заполняют

зазор между соединяемыми элементами, образуя общую металлическую ванну.

Шлаковая ванна, которая находится над металлической, надежно защищает

расплав от окружающего воздуха. По мере передвижения источника теплоты

металлическая ванна кристаллизуется, образуя шов. Процесс ведется при вертикальном

положении свариваемых элементов за один проход. Можно сваривать металл

практически неограниченной толщины. Энергию, необходимую для образования

и поддержания шлаковой ванны, дают специальные трансформаторы или генераторы.

Электроннолучевая сварка

В последние годы широко применяется

электроннолучевая

сварка (рис. 8). При этом процессе для нагрева и расплавления металла

используют энергию быстродвижущихся электронов, сконцентрированных в мощный

луч при помощи электронной пушки (см. ст. "Электроннолучевая обработка").

При соприкосновении электронного луча с основным металлом электроны, движущиеся

со скоростью, соизмеримой со скоростью света, "прошивают" его на большую

глубину, тормозятся и отдают свою кинетическую энергию в виде теплоты.

Сварка, как правило, проводится в специальных камерах, где создается и

поддерживается разрежение - вакуум с остаточным давлением 10 мПа (~=l0-4

мм рт. ст.).

Пока этим методом сваривают в основном тугоплавкие и химически активные металлы или металлы и сплавы, которые нельзя соединить другим, более простым и дешевым способом. Для сварки крупных деталей сооружают вакуумные боксы большого объема. Уже работают опытные установки, концентрирующие электронный луч, который может вырываться из камеры и сваривать металл на открытом воздухе (правда, еще на небольшом расстоянии). .

Атомно-лучевая сварка

Разновидность электроннолучевой сварки

- атомно-лучевая сварка. Аппаратура для ее выполнения не отличается

от аппаратуры для электроннолучевой сварки. Вместо пучка электронов носителями

энергии служат атомы некоторых металлов, которые одновременно служат в

качестве дополнительного металла.

К сварке плавлением относится и пайка. При этом процессе до расплавления доводится только легкоплавкий присадочный металл, имеющий химический состав и температуру плавления иные, чем металл соединяемых деталей.

Сварка давлением

Сварка давлением происходит без нагрева, только за счет совместного сдавливания и пластической деформации соприкасающихся плоскостей металла. При этом металл остается в твердом состоянии. Иногда металл предварительно нагревают и затем воздействуют на размягченный, снизивший прочность металл. Этим методом пользовались в старину кузнецы, соединяя отдельные части при изготовлении мечей, плугов и т. д. Температура подогрева в этих случаях должна быть ниже точки плавления свариваемого металла. Иногда металл по кромкам расплавляют, чтобы ускорить нагрев и оплавить выступы. Однако расплавленный металл не участвует в образовании шва. В процессе сварки давлением разрушается пленка, покрывающая сопрягаемые поверхности. Происходит схватывание металла.

Сварка давлением имеет много разновидностей. Наибольшее промышленное значение получили холодная сварка, контактная шовно-стыковая сварка и сварка трением.

Холодная сварка

Холодная сварка производится без

нагрева деталей. Этим способом соединяют металлы, обладающие небольшой

прочностью: медные и алюминиевые кабели, детали из других цветных металлов.

Проволока, плоские детали прямоугольного и сложного профилей также успешно

свариваются холодным способом. Перед холодной сваркой нужно очень тщательно

очистить соединяемые поверхности.

Контактная шовно-стыковая сварка

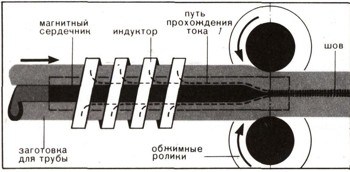

Для сварки тонкостенных труб широко применяется

электрическая контактная шовно-стыковая сварка. При этом процессе

специальное устройство формирует металлическую ленту в трубную заготовку

и сближает кромки в месте будущего стыка. Кромки подогреваются проходящим

по заготовке током. Нагретые кромки сдавливаются специальным механизмом

и свариваются. Заготовка превращается в прочную и плотную трубу, непроницаемую

для жидкости и газа.

Рис. 9. Для сварки тонкостенных труб применяется шовно-стыковая сварка. Нагрев кромки перед сдавливанием осуществляется контактным способом или токами высокой частоты. С помощью шовно-стыковой сварки получают трубы, непроницаемые для жидкости и газа.

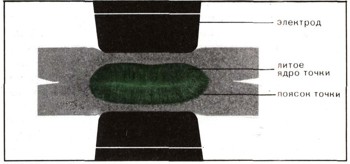

Рис. 10. Контактной точечной сваркой соединяют металл небольшой толщины. Она широко применяется при изготовлении автомобилей, самолетов и сельскохозяйственных машин. Точка состоит из литого ядра и зоны, расположенной вокруг ядра точки.

Для контактной сварки необходимы машины, обеспечивающие силу тока, измеряемую килоампе-рами (1 кА = 103 А). Кромки можно нагревать и токами высокой частоты. В этом случае энергия свариваемым кромкам передается индукционным путем от специального индуктора, подключенного к высокочастотному источнику питания. В изделии создается вторичный, индуктированный электрический ток, нагревающий соединяемые кромки на небольшую глубину. Затем происходит сдавливание кромок и их сварка (рис. 9). Питание током производится от ламповых или машинных генераторов.

Сварка трением

Сварка трением изобретена нашим

соотечественником токарем Алексеем Чудиковым. При этом процессе одна из

соединяемых деталей (она обязательно должна быть круглой) вращается и трется

о вторую, неподвижную деталь. Когда торцы свариваемых деталей нагреваются

до заданной температуры, вращающаяся деталь резко тормозится и прижимается

к неподвижной детали специальным механизмом. Происходит сварка. При сварке

трением не требуется специальная подготовка и зачистка металла. Процесс

легко поддается механизации и- позволяет соединить между собой

детали, изготовленные из однородных и разнородных металлов и сплавов.

Сварка плавлением и давлением

Этот процесс происходит в два этапа. На первом металл доводится до расплавления, а на втором сдавливается усилием, создаваемым специальной машиной.

Контактная точечная сварка

Наиболее широко применяется

контактная

точечная сварка (рис. 10). Перед сваркой хорошо зачищенные детали накладывают

друг на друга и сжимают электродами, к которым подведены полюсы источника

питания. Один из электродов всегда имеет круглую форму.

При пропускании тока через соединяемые заготовки в месте их соприкосновения выделяется большое количество теплоты, и металл на пограничных участках плавится. Расплавленный металл сдавливается между электродами усилием, создаваемым специальным гидравлическим, механическим или пневматическим приводом. В результате образуется шов, имеющий форму точки (рис. 10). Применяются многоточечные машины, которые за минуту могут сваривать множество точек, и легкие переносные одноточечные клещи. Точечная сварка широко используется для соединения металлов толщиной до 8 мм. Возможна сварка и более толстых деталей. Миллионы сварочных точек ежегодно скрепляют детали самолетов, вагонов, автомобилей и других машин, а также приборов. Коньки, на которых так приятно скользить по льду, тоже собраны из отдельных заготовок, соединенных точечной сваркой.

Шовная сварка

Если конические круглые электроды заменить

вращающимися дисками, то можно получить беспрерывный ряд перекрывающих

друг друга точек, образующих сплошной шов. Такой процесс называют шовной

сваркой.

За последние годы сварочная наука и техника достигли больших успехов. Благодаря усилиям ученых, инженеров и изобретателей сварка перестала быть ремеслом, покрытым завесой таинственности. Она не только заимствует опыт других отраслей знания, но и сама смело вторгается в металлургию, металловедение, механику разрушений, передавая им свой опыт, источники теплоты и оригинальные методы исследования. Для координации работ, проводимых по сварке на нашей планете, создан Между-, народный институт сварки. Признанной столицей с арщиков стал город Киев, где находится крупнейший в мире научно-исследовательский институт сварки, носящий имя своего основателя - академика О. Е. Патона.

Сварка на первый взгляд кажется менее романтичной и эффектной областью науки и техники, чем автоматика, гидроакустика или космонавтика. В действительности она сулит пытливым умам не менее увлекательные открытия.

Перед подрастающим поколением будущих ученых и инженеров-сварщиков стоит множество творческих и интереснейших задач, решению которых стоит посвятить жизнь.

2i.SU ©® 2015