Современные технологии и производство

Энциклопедия

Порошковая металлургия

В двигателе автомобиля есть такая деталь - направляющая втулка клапана. Она постоянно испытывает трение, да еще при очень высоких температурах. Раньше эти втулки делали из чугуна, но они быстро выходили из строя, не выдерживая больших нагрузок. Решили заменить чугун другим материалом - более стойким к трению и высоким температурам. И вот стали делать втулки из... порошков - железных порошков с примесью графита. Автомобилисты перестали жаловаться на недолговечность втулок.

Метод изготовления деталей из металлических порошков сравнительно молодой. Его возраст - всего несколько десятилетий. Но он уже завоевал себе широкую известность и, благодаря ряду преимуществ, подчас вытесняет такие старые, испытанные способы, как литье, ковка и штамповка.

Что же это за преимущества?

Прежде всего экономичность. Дело в том, что порошки можно делать из любых металлических отходов, даже, например, из окалины. Кроме того, детали из порошков можно сразу делать очень точно. Они почти не требуют последующей механической обработки, а поэтому и отходов получается мало. И главное, детали, полученные таким способом, имеют большую стойкость к износу.

Преимущества порошковой металлургии заключаются еще и в простоте технологического процесса. Технология эта не нова, она заимствована металлургами у мастеров керамики. Красивая керамическая статуэтка и уже знакомая нам втулка проходят приблизительно одинаковый путь: и ту и другую сделали из порошков (только основное сырье у керамики - глина, песок, керамический бой, а у нашей втулки - металл), и та и другая побывали в раскаленных печах. Эта общность процессов и некоторых свойств изделий дала деталям из металлических порошков название металлокерамических.

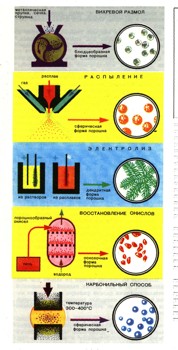

Путь к металлокерамической детали начинается с приготовления порошков. Порошки бывают различного "помола", различны и способы их приготовления. Кусочки, обрезки проволоки, стружку дробят или перетирают в шаровой мельнице (шаровой способ). В мельнице другой конструкции с помощью вентиляторов создают внутри воздушные вихри: сталкиваясь друг с другом, кусочки металла сами измельчают себя (вихревой способ). Применяют и специальные дробилки с падающим грузом.

Легкоплавкие металлы распыляют в жидком виде: разбрызгивают под давлением сжатого воздуха, а затем направляют на размельчитель - быстро вращающийся диск. Застывшие капельки металла разбиваются на мельчайшие частички. Прибегают и к помощи электрического тока, восстанавливая металл электролизом из растворов и расплавов. Он получается хрупким и легко превращается в мельнице в порошок. Применяют и химические методы.

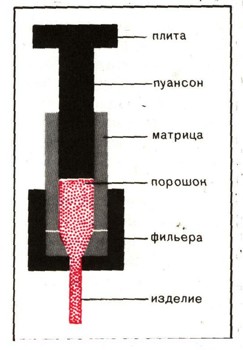

Но вот порошок получен. Теперь его прессуют в стальных пресс-формах под огромным давлением. Частички металла сближаются и плотно сцепляются друг с другом.

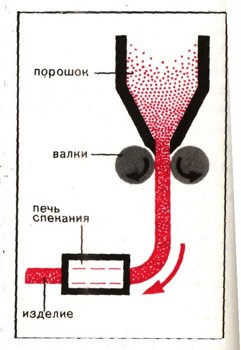

Однако после прессования детали не обладают еще достаточной механической прочностью. Чтобы ее повысить, надо произвести обработку с помощью высоких температур, или, иначе говоря, спекание. При этом частички металла расплавляются и соединяются друг с другом, образуя плотную однородную массу. Теперь деталь готова. Иногда для упрощения процесса прессование объединяют со спеканием. При горячем прессовании материал подвергается одновременно и давлению и нагреву. В этом случае порошок нагревают током, причем можно использовать токи высокой частоты (см. ст. "Обработка токами высокой частоты"). Такое совмещение экономит время, и готовую деталь иногда получают за несколько минут.

Методом порошковой металлургии делают многие детали, поверхность которых испытывает трение: подшипники, уже знакомые нам направляющие втулки, щетки электродвигателей и т. д. Дело в том, что металлокерамические изделия благодаря своей пористости хорошо держат смазку. Иногда пористые подшипники пропитывают маслом, которое постепенно выдавливается и смазывает трущиеся поверхности. Такие самосмазывающиеся подшипники очень экономичны. Они расходуют мало масла, меньше изнашиваются, и изготовить их металлокерами-ческим путем можно из более дешевых материалов - вместо бронзы и баббита применить железо.

Пористость деталей, сделанных из порошков, при необходимости можно увеличивать, добавляя в металлические порошки графит. Кроме того, графит и сам хорошая смазка. В прессованный подшипник, содержащий графит, масло вводить уже не обязательно.

Пористые материалы нужны не только для подшипников, но и для других изделий. Из пористой металлокерамики делают фильтры для горючих масел и газов. Они настолько дешевы, что засорившийся фильтр даже не очищают, а просто заменяют новым.

Металлокерамика успешно выдерживает высокие температуры. Металлокерамические детали применяют в тормозных устройствах самолетов, автомобилей, сельскохозяйственных и землеройных машин - ведь при торможении выделяется много тепла. Многие детали газовых турбин, ракетных двигателей, атомных реакторов тоже находятся на "горячей работе". И здесь на помощь инженерам пришла порошковая металлургия, позволяющая получать материалы с такими свойствами, каких нет у обычных сплавов,- тугоплавкие, жаропрочные, износостойкие. В этих случаях берутся смеси порошков различных металлов. Например, для изготовления особенно жаростойких деталей в порошок добавляют хром, никель, титан, молибден, вольфрам и другие элементы. Методом порошковой металлургии получают различные твердые сплавы из тугоплавких соединений (главным образом карбидов вольфрама, титана).

Путь металлокерамиче-ской детали начинается с приготовления порошков. Чтобы получить деталь из порошка, его вначале прессуют под большим давлением, а потом прессованный порошок спекают.

Мундштучное прессование.

Прокатка.

Просто и удобно изготовлять из порошков магнитные материалы - от крошечных магнитиков для приборов до огромных магнитов, которыми оборудованы некоторые типы современных подъемных кранов. Такие изделия можно делать из смеси магнитного порошка с пластмассовым. Это позволяет избежать процесса спекания, так как пластмасса связывает крупинки металла и без нагрева.

Металлы соединяют также со стеклом и различными минералами. Так, в металломинералокерамике сочетаются высокая стойкость минералов к нагреву и механическая прочность металлов. Эти материалы имеют большое будущее. Сейчас их уже применяют для изготовления защитных жаропрочных покрытий, например, в реактивных двигателях.

2i.SU ©® 2015