Современные технологии и производство

Энциклопедия

Ковка и штамповка

С того времени, как человек узнал железо, он начал искать способы делать его прочнее, надежнее и в то же время придавать ему нужную форму. Губчатое железо в холодном состоянии били колотушками, чтобы придать металлу нужную форму и удалить из него примеси.. Затем, чтобы легче было решать эту задачу, догадались бить его в нагретом состоянии. Этот способ назвали горячей ковкой.

Ковка - один из самых древних методов обработки металлов. Орудиями труда кузнеца в далеком прошлом были наковальня, молот и простейшие инструменты: бородки, зубила, гладилки и т. п. В XVI в. появились молоты, которые приводились в действие энергией движущейся воды (водяной привод). Это дало возможность увеличить массу молота (падающего бойка) в 10-15 раз - до 400 кг. Сила удара такого молота, естественно, значительно возросла.

С появлением паровых машин открылись новые возможности для увеличения силы удара молота. Почти одновременно с паровозом родился паровой молот. Масса его бойка (иногда его называют бабой) достигала уже нескольких тонн. Но и этого оказалось мало! Все увеличивавшиеся размеры изделий (валы кораблей, стволы пушек) требовали более мощных молотов.

Появились прессы, которые сдавливали крупные, хорошо нагретые стальные слитки и этим придавали им нужную форму. В то же время (60-70-е годы прошлого века) появились прокатные станы (см. ст. "Черная металлургия"). Но кузнечная обработка не потеряла своего значения. В наше время она получила новое развитие. Ковкой не только придают металлу нужную форму, но и одновременно улучшают его качество: делают его однороднее и прочнее.

Искусство нагревать металл

Процесс ковки основан на природных пластических свойствах металлов. Однако, когда металл холодный, эти свойства проявляются крайне слабо. Поэтому, для того чтобы металл стал пластичным, его нагревают до температуры свыше 1000° С. Искусство нагревать металл очень сложное и тонкое. Кузнец или штамповщик знает, что стали разных марок (или другие сплавы) требуют разных температурных режимов.

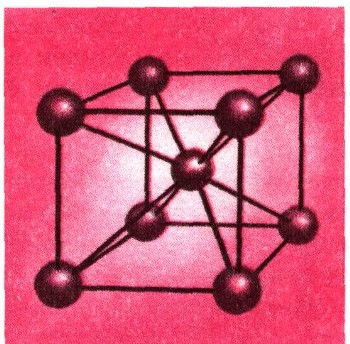

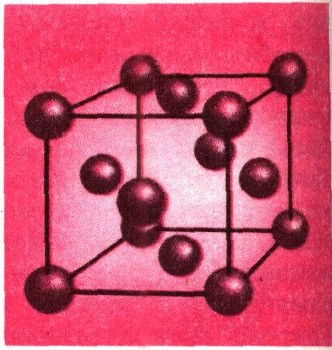

Металлы - тела кристаллические. Каждый кристалл состоит из определенного числа симметрично расположенных и образующих те или иные геометрические формы атомов. Кристалл железа - куб. Атомы в нем размещаются двояким образом. В одних случаях они располагаются в вершинах и центре куба, образуя так называемую объемно-центрированную решетку, в других - еще и посередине каждой грани. Такая решетка называется гранецентрированной. Во втором случае атомы размещены теснее, чем в первом. А чем теснее располагаются атомы в кристаллах, тем прочнее металл.

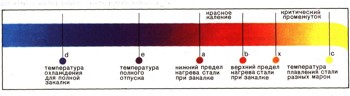

Железо может пребывать в разных кристаллических состояниях. Оно меняется по мере нагрева или, наоборот, при остывании. Да и размер самого куба не остается неизменным: в одних случаях грани куба больше, в других - меньше. Еще в 1868 г. русский ученый Д. К. Чернов определил так называемые критические точки (температуры) железа, при которых происходит перестройка его кристаллов. Впоследствии оказалось, что такие перестройки характерны не только для железа, но и для других металлов.

Объемно-центрированная решетка.

Гравецевтрированная решетка.

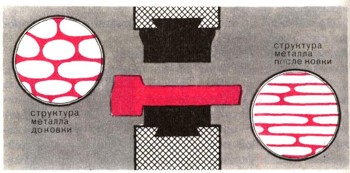

Ковка улучшает структуру металла. Чем теснее располагаются атомы в кристаллах, тем прочнее металл.

Поэтому, нагревая металл для ковки, необходимо очень строго соблюдать температурный режим. Если металл перегреть, то кристаллы (зерна), из которых он состоит, сильно увеличатся и металл станет непрочным; если же температура нагрева окажется ниже требуемой, металл не будет поддаваться ковке. В зависимости от того, сколько углерода содержится в стали, критические точки сдвигаются в сторону более высоких или более низких температур. Поэтому стали с разным содержанием углерода нагревают по-разному.

Обработка металлов давлением основывается на науке о пластичности. Выдающуюся роль в развитии этой науки сыграли отечественные ученые Н. С. Курнаков, А. А. Бочвар, Я. И. Френкель, П. П. Давиденков, которые своими трудами значительно расширили представления о пластическом разрушении твердых тел. Советские ученые разработали физико-химические основы пластической обработки металлов. Все это облегчает главную задачу: посредством ковки, горячей и холодной штамповки получать почти готовые изделия заданных размеров.

Чтобы нагревать высококачественные стали, строят печи из нескольких камер, в каждой из которых поддерживают определенную температуру. В первую камеру загружают холодный металл, в ней температура 300-350° С. Затем, переходя из камеры в камеру, металл постепенно нагревается до 1050-1250° С.

Очень крупные слитки нагревают в больших однокамерных печах. Под (пол) в этих печах выдвижной - на нем слиток въезжает в печь и выезжает после нагрева. В момент загрузки температуру в печи снижают до 300° С, а затем ее постепенно повышают.

От устройства печей зависит скорость и качество нагрева металла. Печи бывают пламенные и электрические. Раньше пламенные печи работали на угле или нефти и в кузницах было дымно, чадно. Современные кузницы работают преимущественно на природном газе. Это значительно улучшило условия труда. Еще более благоприятные условия труда при нагреве поковок электричеством. Широко применяются для этого токи высокой частоты (см. ст. "Обработка токами высокой частоты").

Два способа ковки металлов

Существует два способа ковки - свободная ковка и штамповка.

Свободную ковку производят или ударом на молотах, или давлением на прессах.

При свободной ковке ударом заготовку, которую нужно отковать, кладут, не закрепляя, на неподвижную подставку - наковальню, над которой вниз и вверх ходит молот - боек. Быстро опуская и поднимая молот, по предварительно нагретому металлу наносят удары. При этом металл расплющивается (кузнецы говорят - течет). Ширина и длина заготовки увеличивается, а толщина уменьшается. После того как заготовку обожмут с одной стороны, ее поворачивают на 90° и вновь куют. Такие операции совершаются до тех пор, пока металл не примет нужной формы,- поковка готова.

Приблизительно так же протекает процесс свободной ковки на прессах, только на них заготовку обрабатывают не ударом, а прессованием.

Свободной ковкой на молотах и прессах можно обрабатывать заготовки любой массы - и самые маленькие, и очень крупные, до 200 т, например поковки для турбин наших гигантских электростанций. Однако таким способом невозможно изготовить детали точных размеров и форм. Поковки приходится потом обрабатывать на станках, превращая много металла в стружку. Часто бывает даже так: поковку ставят на станок при помощи крана, а деталь уже без труда снимают вручную. Для превращения поковок в детали нужных размеров и форм требуется большой парк металлорежущих станков, огромное количество инструментов.

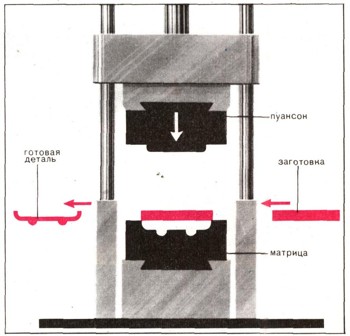

Штамповка под прессом. Штамп ограничивает свободное течение металла.

На штамповочных молотах можно обрабатывать огромные детали. Тут человеку на помощь приходит механический "кузнец" - манипулятор.

"Критические точки" Чернова (а и b):

а - нижний предел нагрева стали при закалке; b - верхний предел

нагрева стали; вторая

критическая точка зависит от содержания

углерода в стали; между х и с -температура плавления стали разных

марок.

Из сказанного ясно, что метод свободной ковки не наилучший; к нему прибегают лишь тогда, когда надо изготовить одну или небольшое число одинаковых деталей. В массовом производстве, например на автомобильных, авиационных, вагоностроительных заводах, детали не куют, а штампуют.

Штамповка по сути дела та же ковка, но здесь "течение" металла ограничено формой - штампом.

Штамп состоит из двух половин. Нижняя половина закреплена на наковальне неподвижно, а верхняя прикреплена к бабе молота и перемещается вместе с ней вверх и вниз. Металл укладывают на нижний штамп. Под ударами молота он заполняет полость штампа, принимая ее форму, так как "течение" металла ограничено стенками штампа. Заготовки, полученные таким способом, называют штамповками.. По форме и размерам они значительно ближе к изделию, чем заготовки, полученные свободной ковкой. А значит, при последующей обработке в стружку уходит меньше-металла.

Есть и еще преимущество: отштамповать деталь можно гораздо быстрее, чем отковать. За время, в которое обычный молот откует одну или две детали, молот со штампом сделает десятки, а то и сотни деталей.

Насколько штамповка выгоднее других способов, можно судить по следующему примеру. Сорок с лишним лет назад, когда в Москве только начинали делать автомобили, коленчатые валы вырезали из стальной полосы. При этом в стружку уходило около 2/3 металла. Затем валы стали ковать. С поковок, полученных свободной ковкой, приходилось снимать только 1/2 металла. Теперь коленчатые валы штампуют. Потери уменьшились до 1/3, еще велики.

В последние годы машиностроители стали применять новые высокопрочные и очень дорогие материалы. Поэтому перед технологами кузнечного производства встала задача - добиться еще более точных штамповок, чтобы и по форме, и по размерам эни максимально приближались к изделиям. Эта задача теперь решена, и на ряде заводов производят крупногабаритные точные штамповки.

Почему же совсем не отказаться от свободной ковки? Потому что изготовить штамп сложно и дорого: его делают из очень крепкой стали и очень точно. К штамповке прибегают в тех случаях, когда нужно изготовить достаточно большое количество одинаковых деталей. Только тогда затраты на изготовление штампов оправдываются.

Ковочные машины

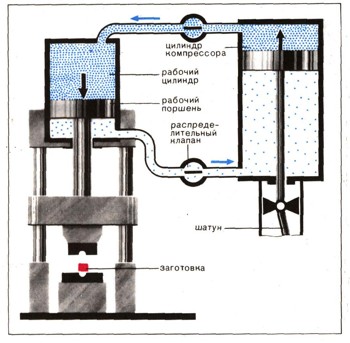

Свободную ковку производят паровоздушными, пневматическими молотами.

Простейший паровой молот состоит из массивной станины, в верхней части которой находится рабочий цилиндр, а в нем' поршень,, передвигающийся вверх и вниз (как в велосипедном насосе). На конце поршня - шток, к которому прикреплена тяжелая стальная баба - молот. В цилиндр, в пространство под поршнем, под высоким давлением подают пар -поршень вместе со штоком и бабой поднимается, Сильно сжатый под поршнем пар удерживает тяжелый молот в верхнем положении.

Нагретую заготовку кладут на наковальню, укрепленную на чугунном или стальном основании.

Все готово. Можно начать ковку. Пар из-под поршня выпускают и нагнетают его в пространство над поршнем: баба падает и наносит удар по заготовке. Так, попеременно впуская и выпуская пар, поднимают и опускают бабу. Она ударяет по заготовке, обжимает ее. Заготовка постепенно меняет форму, металл "растекается".

Но вот ковка закончена. Деталь обхватывают цепями, кран поднимает и уносит ее. Тотчас подвозят следующую заготовку.

Схема работы пневматического молота для ковки металла.

Тяжелые паровые молоты постепенно вытесняются гидравлическими прессами. Мощности их непрерывно растут. Еще недавно максимальное усилие прессов не превышало 100 МН. А сейчас на советских заводах действуют ковочные прессы с усилием в 300-400 МН и более. Фундаменты, на которые они опираются, уходят глубоко в землю -на десятки метров. Чтобы привести такие прессы в действие, требуются электродвигатели огромной мощности.

Штамповочные молоты мало чем отличаются от молотов для свободной ковки. Когда штамповщик нажимает педаль, баба автоматически поднимается. Часть металла при штамповке вытекает в промежуток между двумя половинками штампа, и образуется заусенец, который затем удаляют на обрезном штампе.

Штампы бывают одноручъевые и многоручьевые (ручьи - это углубления в нижней, неподвижной части штампа, от формы которых зависит конфигурация детали).

При работе на одноручьевом штампе заготовку, предварительно подготовленную свободной ковкой, приходится перекладывать с пресса на пресс, со штампа на штамп, пока она не примет нужной формы.

А на многоручьевом штампе всего за несколько ударов молота, перебрасывая заготовку из ручья в ручей, можно изготовить сложную деталь.

Схема процесса формовки металла взрывом: над формой укрепляется лист металла, яа точно рассчитанном расстоянии над заготовкой подвешивается взрывчатое вещество. Взрыв происходит в воде: она равномернее распределяет взрывную волну.

взрывная волна вдавливает металл в форму.

Разновидность штамповочных молотов - горизонтально-ковочные машины. Их применяют для горячей штамповки деталей из прутков: колец, втулок и т. д.

У этих машин штампы обычно многоручьевые. Они состоят из матрицы и пуансона. Матрицы здесь - 2 металлических полукруга, а пуансон -крепкий стальной стержень. Смыкаясь, матрицы (двигаются они по горизонтали, отсюда и название машины) зажимают пруток и таким образом придают металлу нужную форму. В то же время укрепленный на специальном ползуне пуансон (тоже двигающийся по горизонтали) заходит в эту образованную матрицей полость, пробивает заготовку (пруток) и отрезает ее.

Этим методом изготовляют, например, кольца для подшипников.

Автоматический "кузнец"

Современная кузница мало похожа на кузницы старых заводов. Пар, вода, сжатый воздух и электричество освободили человека от тяжелой работы. Человек непосредственно больше не участвует в формировании поковки или штамповки. Современный кузнец - механик при кузнечной машине или даже при автоматической линии из кузнечных машин. Такие линии, например, успешно действуют на автомобильных заводах. На них делают коленчатые валы двигателей и другие сложные детали.

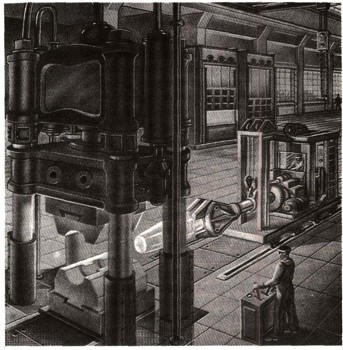

Заглянем в кузнечный цех одного из наших промышленных гигантов - Уральского завода тяжелого машиностроения имени С. Орджоникидзе. На этом заводе делают прокатные станы, оборудование для доменных и мартеновских печей, буровые установки для нефтяных промыслов и для проходки стволов шахт...

Чтобы изготовить такие машины, нужны огромные поковки. Их приходится делать на мощных молотах свободной ковкой. Вот подъемный кран с помощью гигантской "вилки" вытаскивает из печи слиток и переносит его на наковальню молота.

Нигде не видно кузнецов. Вдруг раздается звук сирены. По широкой рельсовой колее, проложенной поперек пролета, к молоту подъезжает металлическая будка на четырех катках. Это так называемый манипулятор - механический "кузнец". Из передней стенки у него выдается массивный стальной хобот. Он захватывает край слитка, зажимает его, кладет на наковальню - молот начинает свою работу. Вот поковка готова, хобот опять захватывает ее и аккуратно снимает с молота. Кто же руководит этой работой стального "кузнеца"? Машинист из кабины манипулятора. Перед ним табло с кнопками, рычаги, с их помощью он приводит в действие механизмы молота, перемещает слиток. Манипулятор освободил от тяжелой работы 7 человек.

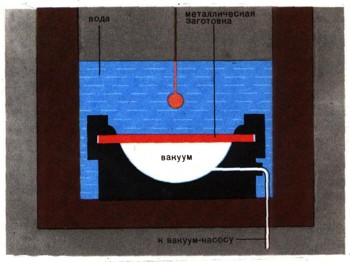

Штамповка взрывом

Поиски новых, более совершенных способов придания металлу требуемой формы привели к мысли использовать для этой цели энергию направленного взрыва, производимого в воде. Штамповка взрывом имеет большое будущее, так как ей поддаются даже

самые твердые металлы. На рисунке видно, как происходит этот прогрессивный технологический процесс. Над формой укрепляется лист металла. Между ним и формой создают вакуум. На точно рассчитанном расстоянии над листом металла подвешивается взрывчатое вещество. Затем все погружается в воду (вода равномернее распределяет взрывную волну, чем воздух). Происходит взрыв, и взрывная волна с удивительной точностью вдавливает металл в форму.

Прессование и холодная высадка

Штамповка бывает и холодной. В этом случае она называется прессованием. При прессовании из листа металла или пластмассы вырубают (вырезают) деталь, а затем придают ей в специальных штампах или при помощи гибочных станков нужную форму. Так делают различные детали - от маленьких шай-бочек до кузовов автомобилей и корпусов самолетов. Только прессы, конечно, для этих деталей используют разные: для шайбочек - чуть повыше обычной тумбочки, а для панелей автомобильного кузова - с двухэтажный дом.

Наряду с прессованием деталей из листа в машиностроении все шире применяется метод холодной высадки - детали получают на механических прессах без нагрева металлических заготовок. При этом методе ширина одной части заготовки увеличивается за счет ее высоты, и наоборот. Так из различных металлов и сплавов, а также из пластмасс делают простые шайбы, болты и т. д.

Метод холодной высадки благодаря своей экономичности все более вытесняет на машиностроительных заводах механическую обработку деталей на металлорежущих станках. Дело в том, что при холодной высадке деталей не образуется стружки, поэтому этот способ прозвали еще безотходным. Например, раньше, чтобы изготовить болт, надо было произвести 5-6 операций на различных станках: фрезерном, токарном, резьбонарезном. И каждый раз со станка свисала металлическая стружка. А теперь нажим пресса - и вылетает совершенно готовый болт.

2i.SU ©® 2015