Современные технологии и производство

Энциклопедия

Комплексная автоматизация

Простые детали, например болты, винты, гайки, успешно делает один станок-автомат. Если же деталь сложна, если для ее изготовления необходимы токарные, сверлильные, фрезерные и шлифовальные работы, то станки выстраивают в ряд, создают автоматическую поточную линию. Каждый станок, выполнив свою операцию, передает деталь соседнему станку, и так до тех пор, пока полностью не завершится обработка детали. Руководят линией, контролируют работу всех ее элементов с пульта управления.

Первая автоматическая линия в нашей стране была пущена в 1939 г. на Сталинградском (ныне Волгоградский) тракторном заводе, где работали автоматические гидравлические станки, изготовляющие пальцы для тракторных гусениц. Рабочий-рационализатор Иван Иночкин, использовав цепную передачу, заставил детали перекатываться от станка к станку.

Эта автоматическая линия состояла из 5 станков и выполняла всего лишь 10 операций. Современные автоматические линии, изготовляющие сложные детали, производят сотни операций. Так, например, для изготовления блока автомобильного двигателя требуется 180 станков!

На поточных линиях автоматизируются не только основные производственные операции, но и вспомогательные - от транспортировки до упаковки готовой продукции.

В нашей стране число автоматических поточных линий растет из года в год. Наиболее перспективны при выпуске штучных изделий линии, получившие название роторных. В роторном автомате деталь и инструмент для ее обработки располагаются на барабане (роторе) и вращаются вместе с ним. Как же происходит обработка детали?

Как только деталь оказывается закрепленной в роторе, инструменты, "нацеленные" на нее, уже готовы действовать. Поворачивается ротор вокруг своей оси - инструменты получают сигнал от специальных приспособлений - ползунков - и начинают обрабатывать деталь. Совершил ротор почти полный оборот - производственная операция завершена. Специальные захваты, смонтированные на соседнем, так называемом транспортном роторе, принимают деталь и передают ее другому рабочему ротору - для производства следующей операции. Так деталь переходит от одного вращающегося ротора к другому, пока ротор, стоящий в конце линии, не выдаст готовое изделие.

Роторные линии оказались исключительно удобными для изготовления пластмассовых деталей методом прессования. Вот одна из таких линий.

...Пресс-порошок для изготовления детали из бункера поступает на первый ротор линии и делится на равные порции. Потом он ссыпается в специальные гнезда, где под давлением в 50-70 МПа спрессовывается в стандартные таблетки. Транспортный ротор подает таблетки в ротор предварительного нагрева. Здесь они под действием тока высокой частоты разогреваются до 120-140° С, после чего специальные толкатели подают их в прессовочные формы ротора прессования. Когда таблетка оказывается в матрице, опускается пуансон, и под давлением в 25 МПа таблетка принимает форму будущего изделия. После того как пластмасса затвердеет, изделие переносится на ротор механической обработки, где с него снимают заусеницы. Дальше - на конвейер проверки качества и упаковки (см. раздел "Химическая промышленность ").

На роторной линии, о которой мы рассказываем, можно одновременно изготовлять четыре разных изделия, причем линия легко перестраивается на выпуск изделий любой формы и массы. Производительность такой линии до 17 млн. изделий в год - в 10 раз больше, чем у гидравлических прессов, применявшихся ранее для прессования пластмассовых изделий. При этом вся роторная линия, состоящая из 5 рабочих роторов, занимает площадь в 3 раза меньшую, чем 6-7 гидравлических прессов той же производительности.

Автоматические линии - важное средство комплексной автоматизации целых предприятий.

Первым полностью автоматизированным предприятием в нашей стране стал завод, выпускающий поршни для автомобильных двигателей. В состав завода входят 4 основных производственных участка: плавильный, где плавится алюминий и разливается в металлические формы - кокили; термический, где отлитые поршни проходят термическую обработку; участок механической обработки, состоящий из цепи токарных, сверлильных, фрезерных и шлифовальных станков, и участок автоматической сортировки и упаковки.

С диспетчерского пункта завода, оборудованного различными средствами сигнализации, контроля, учета и управления, следят сразу за всем производством. Завод выпускает 3000-3500 поршней за смену, а работает на нем всего 5 операторов.

Этот завод появился давно, он сравнительно невелик. Уже действуют полностью автоматизированные бетонные заводы, гидроэлектростанции, хлебозаводы и заводы по изготовлению искусственного шелка.

Так обстоит дело сегодня. А о том, как будет дальше развиваться автоматизация, вы можете прочитать в статье "Что будет завтра".

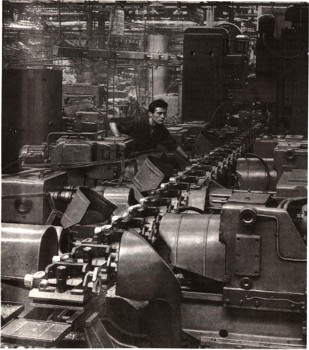

Одиниз цехов-автоматов Первого Государственного подшипникового завода.

2i.SU ©® 2015