Современные технологии и производство

Энциклопедия

Как создается машина

КБ получает задание

Представьте себе, что какой-нибудь конструктор решит в одиночку создать новую модель современного самолета или автомобиля. Придумать-то он, возможно, и сможет. Но между "придумать" и "создать" лягут долгие, долгие годы. А за это время машина успеет устареть.

Создать машину - это значит сделать точные расчеты всех ее деталей (а их иногда несколько тысяч), вычертить и размножить огромное количество чертежей. И это еще только на бумаге, а о создании деталей в "металле" мы пока и не говорим!

Конечно, при современном состоянии техники и ее стремительном прогрессе такие темпы не годятся. Теперь над созданием машины трудятся целые конструкторские бюро - КБ. А то и несколько КБ сразу. Например, агрегаты для крупных гидроэлектростанций разрабатывают два главных специализированных конструкторских бюро: одно конструирует турбину, другое - электрический генератор. И при этом они используют множество двигателей, приборов и аппаратов, созданных в других конструкторских бюро.

Все крупные отрасли техники имеют свои специализированные КБ. При этом КБ может быть самостоятельной организацией и обслуживать несколько заводов данной отрасли, а может быть отделом завода и разрабатывать машины только для своего предприятия.

Человек не может быть специалистом сразу во многих областях техники. Поэтому внутри конструкторских бюро тоже существует разделение труда. Над созданием одной машины работают сотни людей различных профессий. Так, конструкторы - специалисты по двигателям разрабатывают двигатели, конструкторы-автоматчики - автоматические устройства, специалисты по приводу конструируют редукторы, коробки скоростей; электрики подбирают электрооборудование и составляют электрические схемы.

Но вся их работа подчинена единой задаче - созданию новой машины, и возглавляет ее главный конструктор, который отвечает за всю машину в целом.

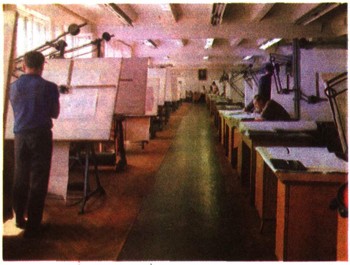

В просторных залах КБ рядами расположены большие наклонные доски с чертежными приспособлениями и специальным освещением. В библиотеке собраны тысячи различных справочников, каталогов, таблиц, альбомов и чертежей. В специальных помещениях установлены счетно-решающие машины для расчета наиболее сложных и ответственных узлов и деталей, светокопировальные и фоторепродукционные установки для размножения чертежей. Цехи опытного производства подготовлены для изготовления моделей и образцов новых машин.

Коллектив конструкторского бюро готов к выполнению новых заданий. Но кто же должен выдать эти задания? Кто определит, какую именно машину нужно разрабатывать, каким требованиям она должна отвечать?

Может быть так. Ученые в научно-исследовательских институтах открыли новый способ обработки деталей, например с помощью ультразвука. Нужно спроектировать станки и машины. В этом случае авторы технических требований - ученые, и новая машина будет результатом содружества науки и конструкторской мысли.

Конструкторское бюро.

Или другой случай. Какому-либо заводу понадобилось так изменить станок, чтобы его можно было встроить в единую автоматическую линию. Но приемы и режимы обработки остаются прежними. Или, например, нужно сконструировать электродвигатель иной мощности и размеров, чем уже имеющиеся. Здесь нет необходимости в научных исследованиях, и вся работа ложится на плечи конструкторов. А технические требования составляет завод-заказчик.

В технических требованиях оговорены: назначение новой машины, условия, в которых она будет работать, ее производительность, размеры, масса и т. д. На основе этих требований КБ составляет техническое задание на разработку и согласовывает его с заказчиком. Это главный документ для конструкторов. Он определяет цели и задачи их работы. С него и начинается создание новой машины.

Машина обретает контуры

Итак, конструкторское бюро, получив заказ, приступает к проектированию. Прежде всего надо тщательно изучить уже существующие подобные машины, обязательно побывать на заводах, где их делают и где они работают. Это позволит конструкторам избежать промахов и ошибок, выявившихся в процессе эксплуатации машин, полнее учесть опыт и требования рабочих и инженеров-производственников, сделать машину лучше и дешевле.

Не менее важно заглянуть в смежные отрасли техники и посмотреть, нет ли там удачных конструкторских решений, которые можно использовать в своей работе.

Любая машина и технологический процесс, для которого она предназначена, непрерывно совершенствуются. Изобретатели и рационализаторы, работающие на производстве, вносят много различных предложений по усовершенствованию действующих машин. Активно развита творческая мысль рабочих и инженерно-технического персонала на предприятиях СССР и других социалистических государств. Много ценных открытий и изобретений рождается в научно-исследовательских организациях.

Каждое изобретение, сделанное в нашей стране, становится собственностью государства. Его автору выдается "Авторское свидетельство", закрепляющее его приоритет на это изобретение, и выплачивается денежное вознаграждение. Перечни авторских свидетельств и изобретений хранятся в патентных библиотеках и всегда доступны для ознакомления.

Создавая новую машину, конструктор обязан ознакомиться со всеми имеющимися в этой области изобретениями и рационализаторскими предложениями и все лучшее использовать в конструируемой новой машине.

Но и это еще не все. Страна, в которой сделаны изобретения (а в капиталистических странах фирма, предприятие или непосредственно автор изобретения), может ограничить право использования изобретения другими странами (или фирмами). Для этого, согласно международным соглашениям, она оформляет в установленном порядке патент, т. е. документ, удостоверяющий авторство и исключительное право на это изобретение в других странах. Если другая страна захочет использовать изобретение, она обязана купить на это право - лицензию - у той страны, которая имеет на него патент.

Использовать запатентованное изобретение без приобретения лицензии нельзя. Поэтому все патенты тщательно учитываются и хранятся в патентной библиотеке, где конструктор проверяет, не применены ли незаконно в его машине запатентованные узлы и решения.

Конечно, каждому государству выгодно иметь такие машины, в которых были бы применены свои оригинальные изобретения. Тогда можно было бы на них оформить патент, а затем продавать другим странам лицензию на право их использования. Добиться этого - значит сделать машину патентоспособной.

Когда материал собран и изучен, появляются первые наброски и эскизы будущей машины, которые пока еще лишь в общих чертах определяют ее устройство.

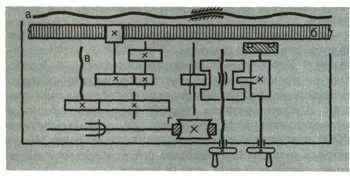

Кинематическая схема. Так, например, изображаются на кинематических схемах станков ходовой винт а, рейка б, винт поперечной подачи в, четырех-заходный червяк г.

Пожалуй, больше всего хлопот доставляет разработка механизмов машины. При этом все время надо помнить: чем больше в машине движущихся деталей, тем она сложнее, тем меньше ее надежность, тем больше энергии будет бесполезно затрачиваться двигателем на преодоление трения в опорах и сочленениях. Поэтому разработка механизмов начинается с составления так называемой кинематической схемы (кинематика - движение) машины, на которой условными значками обозначены все движущиеся элементы. По схеме рассчитывают траекторий и скорости движущихся деталей, определяют возникающие в них усилия, подбирают шкивы, зубчатые колеса, муфты и многое другое. Кинематические схемы составляют в нескольких вариантах и путем сравнения и расчетов выбирают лучшую.

Вот теперь можно приступить к подробной разработке деталей машин. Но, оказывается, разрабатывать заново нужно далеко не все детали - многие из них изготовляются различными заводами в большом количестве. Однако может возникнуть вопрос: подойдут ли эти готовые детали к создаваемым машинам?

Стандарты и качество

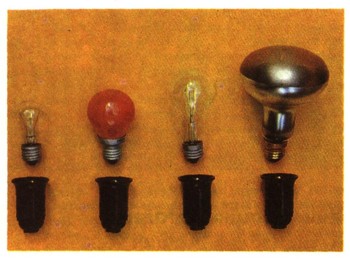

На многие изделия и детали, изготовляемые промышленностью в массовых количествах, в нашей стране существуют Государственные общесоюзные стандарты (ГОСТ). Это документы, предусматривающие для каждого стандартного изделия совершенно определенные размеры, форму, материал и многие другие характеристики. При этом может "тестироваться" не все изделие, а только его части. Например, форма электрической вилки может быть любой, но длина, толщина штырей и расстояние между ними должны быть выдержаны строго по Государственному стандарту. И тогда любая вилка подойдет к любой штепсельной розетке, любая электрическая лампочка - к любому патрону.

В машиностроении установлены государственные стандарты на профили металла (см. ст. "Металл приобретает форму"), на его химический состав, на подшипники, электрические двигатели, муфты, канаты, трубы и многие другие изделия. Есть также стандарты на резьбовые соединения, зубчатые передачи, электрическое напряжение в сети и т. д. Конструктор не может, например, создать электрическую машину, рассчитанную на напряжение 100 В. Не может он и создать машину на 200 В. Такое напряжение в нашей стране не применяется. Поэтому конструктор, создавая новую машину, обязан сделать ее на стандартное напряжение - 110, 127, 220 или 380В.

Есть еще отраслевые стандарты - ОСТы. Они составляются на изделия, применяемые только в определенной отрасли.

Но и это еще не все.

Каждый машиностроительный завод или группа заводов какой-либо отрасли промышленности имеет свои стандарты и нормали. Это технические документы, предписывающие применение только определенных профилей металла, размеров штампов, способов обработки. Они устанавливают и размеры крепежных деталей: гаек, болтов, шайб и т. д. И когда конструктор разрабатывает машину, он обязан придерживаться тех стандартов и нормалей, которые приняты на заводах-изготовителях. Чем больше будет в новой машине стандартных приборов, аппаратов и деталей, тем проще машина в изготовлении и надежнее в эксплуатации. Ведь такие детали выпускаются в большом количестве, и, следовательно, они дешевле, их можно легко достать и в случае повреждения заменить.

Государственные и отраслевые стандарты имеют большое значение не только потому, что они определяют "одинаковость" изделий в том или ином отношении. В них записаны еще и основные технические данные изделий, обязательные виды и способы их испытания и проверки.

Завод-изготовитель обязан все это строго соблюдать и не имеет права выпускать изделия с отступлением от ГОСТа или ОСТа. Поэтому ГОСТы и ОСТы можно назвать стражами технического уровня и качества изделий.

На изделия, которые выпускаются в небольшом количестве, не разрабатывают стандартов. Вместо них заводы составляют технические условия, которые также определяют все показатели изделия и строго соблюдаются изготовителями.

В тех случаях, когда государственные стандарты охватывают сразу группу машин одного назначения, на каждый отдельный вид машины для уточнения стандарта также составляются отдельные технические условия.

Взаимозаменяемость и допуск

Однако новую машину невозможно создать только из стандартных изделий и деталей. Многие узлы и детали нужно конструировать заново. Но и в этом случае конструктор обязан придерживаться определенных требований. Прежде всего требование взаимозаменяемости деталей. Это значит, что детали от одной машины должны свободно подходить к другим машинам того же типа. Например, все детали к велосипеду "Орленок" должны подходить к любому велосипеду этой марки. Это достигается, с одной стороны, путем использования уже известных нам стандартных или нормализованных размеров соединений, а с другой - применением системы допусков.

Что это значит?

Возьмем, например, валик, который должен входить в отверстие втулки. Конструктор при расчетах указывает для валика и для отверстия втулки одинаковый, так называемый номинальный диаметр. Но при изготовлении деталей выдержать этот размер абсолютно точно не удается. В результате не каждый валик войдет в каждое отверстие, и детали окажутся невзаимозаменяемы ми.

Чтобы этого не случилось, конструктор в чертежах на сопряженные детали должен указать допуск, т. е. допустимые отступления от размеров. Валик можно выточить точно по размеру или немного меньше, а отверстие - точно по размеру или чуть больше. И если допуски будут выдержаны, детали окажутся взаимозаменяемыми - любой валик войдет в любое отверстие. Правильно применяя систему допусков, можно добиться взаимозаменяемости сложных деталей и целых узлов машины.

Допуски на размеры деталей в машиностроении имеют очень большой диапазон. Допустим, корпус большого редуктора несопрягается ни с какими другими деталями - он имеет свободные размеры, при которых допуск не нормируется. Но расстояния между центрами отверстий в стенках того же корпуса, в которые при сборке вставляются подшипники валов, уже должны выдерживаться весьма точно, так как от этого зависит качество зацепления зубчатых колес редуктора. Во многих сложных и ответственных механизмах, в которых точность сопряжения деталей имеет большое значение для его работы и надежности, допуски бывают очень жесткими - до 1-3 мкм, т. е. до нескольких тысячных долей миллиметра.

Чем меньше допуск, тем тщательнее должна быть обработана деталь, тем больше требуется труда для ее изготовления и тем она дороже. Поэтому выбор необходимых и достаточных допусков - задача сложная и ответственная.

Унификация деталей и типизация машин

Каждой отрасли народного хозяйства нужно много различных машин. Количество видов машин непрерывно возрастает. А каждый новый вид машины требует времени и средств на его разработку и изготовление. Нельзя ли каким-нибудь способом сократить эти затраты?

Мы только что говорили о взаимозаменяемости деталей одинаковых машин. Но ведь можнб и в разных машинах использовать одинаковые детали и даже целые узлы. Скажем, для ряда близких по конструкции металлорежущих станков применить одинаковые коробки передач, ходовые винты, зажимы, штурвалы, рукоятки, программирующие устройства и т. п. Такие узлы и детали называются унифицированными.

Теперь представьте себе цех завода, в котором установлено 10 токарных и 10 фрезерных станков. И вот этому цеху поручили работу, при которой заняты все 10 токарных станков и только 5 фрезерных. Через полгода пришел новый заказ. Теперь оказались полностью загруженными 10 фрезерных и 5 токарных станков. Ясно, что такое использование станочного парка невыгодно. Как же быть?

Здесь на помощь приходит типизация машин. Это значит, что конструктор, разрабатывая машину, предназначает ее для выполнения не одного вида работ, а нескольких. Для этого он создает сменные типовые узлы-агрегаты. Например, агрегатный металлообрабатывающий станок имеет несколько сменных агрегатов: токарный, сверлильный, фрезерный, шлифовальный. Таким образом, достаточно сменить агрегат - и цех как бы получит новый станок. А в сельском хозяйстве находят широкое применение самоходные шасси, позволяющие по мере необходимости навешивать различные сельскохозяйственные орудия. Это тоже пример агрегатной машины. То же самое можно сказать о некоторых видах экскаваторов, которые путем замены рабочих органов или ходовой части можно подготовить к выполнению различной работы.

На изделия, изготовляемые промышленностью в массовых количествах, существует Государственный общесоюзный стандарт (ГОСТ). Он предусматривает для каждого стандартного изделия определенные размеры, форму, материал и многие другие характеристики.

Из чего делают машины

Можно смело сказать: нет ни одной машины, изготовленной из какого-нибудь одного материала. И чем сложнее машина, тем больше различных материалов используется для изготовления ее деталей. Какой материал выбрать для деталей? Этот вопрос конструктор должен решить, исходя прежде всего из ее назначения и условий, в которых ей придется работать.

Возьмем, к примеру, какой-либо металлорежущий станок. Его станину надо сделать тяжелой и монолитной, чтобы станок был устойчивым и не вибрировал при работе. Ее обычно изготовляют из чугуна. Но чугун - хрупкий металл и не выдерживает ударных нагрузок, поэтому все движущиеся части (валы, шестерни, шпиндели, суппорт и т. д.) делают из стали. Для очень ответственных деталей, подвергающихся большим нагрузкам, используют специальные легированные стали высокой прочности и износоустойчивости.

Зато для насосов, предназначенных для перекачки каких-либо химических растворов или кислот, эти материалы непригодны: они подвержены коррозии. В этом случае надо использовать нержавеющую или кислотоупорную сталь, фарфор или пластические массы.

Вы конструируете электрическую машину, например трансформатор. Какие вам нужны материалы? Для сердечника - трансформаторная сталь с особыми магнитными свойствами, а для электрических обмоток - медь, хорошо проводящая электрический ток.

Самолет должен быть по возможности легким, но в То же время и прочным. Если взять один из самых легких металлов - алюминий, будет решена только первая задача. Поэтому применяют алюминиевые или магниевые сплавы: их прочность в 8 раз выше, чем у чистого алюминия. А вот для обшивки космического корабля и эти материалы непригодны: они не выдерживают высоких температур. Здесь на помощь приходят титановые сплавы.

Глубоко под землей работает турбобур (см. ст. "Добыча нефти и газа"). Его долото, вращаясь, сокрушает породу. Но и само изнашивается. Чтобы сменить долото, приходится вынимать из скважины всю "цепочку" труб, длина которой достигает 3-5 км. Ясно, что быстроизнашивающееся долото здесь не годится. Поэтому при его изготовлении используют сверхтвердые сплавы или алмазы.

Условия взаимной работы деталей тоже влияют на выбор материала. Нельзя сделать и вал и вкладыши подшипника скольжения (см. ст. "Опоры") из стали. Такой подшипник не будет работать: сталь по стали "не скользит". Надо изготовить вал из стали, а вкладыши подшипника - из бронзы или из специального сплава - баббита. А если для смазки вместо масла применяется вода, вкладыши подшипника надо сделать из пластмассы.

Машина должна быть еще и технологичной, т. е. удобной для изготовления (см. ст. "Что такое технология"). Это тоже связано с выбором материалов. Возьмем, например, корпус редуктора. Его можно сделать и из чугуна, и из стали. На чем же остановиться? Выбор делает технология - попробуйте выточить из целого куска стали деталь такой сложной конфигурации. Сколько потребуется труда, различных станков, сколько лишнего металла будет превращено в стружку! Такую деталь надо отливать из чугуна - просто, удобно и почти никаких отходов.

При выборе материала конструктор обязан постоянно думать о стоимости машины. Прежде чем окончательно принять решение, он должен несколько раз проверить: а нет ли более дешевого материала с требуемыми свойствами?

Сейчас у конструкторов очень широкий выбор материалов. Все чаще и чаще они обращаются к пластмассам. Это не случайно: сейчас созданы пластмассы, которые и прочнее, и легче, и дешевле стали. Кроме того, они обладают такими качествами, которых нет у металлов, например прозрачностью, устойчивостью против коррозии. А самое главное - пластмассы очень легко обрабатывать. Нагреванием и давлением из них можно получать детали любой формы, не требующие последующей обработки.

Пользуются конструкторы-машиностроители и железобетоном, который применялся раньше только в строительстве. А теперь из него делают станины для тяжелых станков.

Итак, различные материалы начинают теснить металлы. Но металлурги не сдаются. Они создают новые способы изготовления деталей. Один из интереснейших - прессование деталей из металлических порошков (см. ст. "Порошковая металлургия"). Этот способ позволил конструкторам проектировать детали сложнейшей конфигурации из различных материалов и сплавов.

При выборе материалов конструктор не должен забывать и о тех возможностях, которые дает ему применение тех или иных способов металлопокрытий и термической обработки (см. ст. "Защита металла"). Например, закалка концов вала повысит его прочность и износоустойчивость; хромирование, никелирование, кадмирование и другие покрытия позволят защитить деталь от коррозии, сделать ее красивой и прочной.

Надежность и долговечность

Надежность машины складывается из двух основных моментов: прочности конструкции и четкости работы механизмов. Казалось бы, выбирая наиболее прочные материалы, увеличивая размеры деталей, конструктор может создать "сверхпрочную" машину, которая выдержит любую нагрузку. Но такое решение будет неверным. Оно приведет к излишней затрате материалов и труда на их обработку, к увеличению массы и габаритов машины. Может случиться и так, что "сверхпрочная" машина окажется неуклюжей и непригодной к работе. Значит, к вопросу прочности надо подходить более разумно. Безусловно, все детали машины должны быть рассчитаны на ту нагрузку, которую им придется выдерживать при работе, но наиболее ответственные из них должны иметь определенный запас прочности. И размер этого запаса определяется прежде всего назначением детали и последствиями в случае ее поломки.

Возьмем для примера обыкновенный стальной трос, С его помощью раздвигают занавес перед экраном в кинотеатрах, поднимают грузы на подъемных кранах, людей в кабинах лифтов и т. д. Что произойдет, если оборвется трос занавеса? Ничего особенного - занавес раздвинут вручную. При обрыве троса подъемного крана упадет груз, и это может причинить серьезный ущерб. И уж совсем недопустимо, чтобы оборвался трос пассажирского лифта. Бывает, что в кабину лифта заходит пассажиров больше, чем положено. Поэтому, конструируя пассажирский лифт, конструктор обязан применять тросы, способные выдержать нагрузку в пять раз больше расчетной. Иными словами, конструктор должен в данном случае предусмотреть пятикратный запас прочности.

Значительно труднее обеспечить четкость работы всех механизмов машины. И эта трудность тем больше, чем сложнее машина. Следовательно, конструктор должен стремиться к простоте кинематической и электрической схем машины. Чем меньше движущихся и трущихся деталей, чем меньше подвижных электрических контактов, тем легче обеспечить их четкую работу.

Подчас работа всей машины зависит от исправности не очень важных на первый взгляд ее деталей. Если, скажем, засорится фильтр бензопровода в автомобиле, то двигатель заглохнет и машина постепенно остановится. А если прекратится подача топлива или смазки в двигателях большого скоростного самолета - это грозит катастрофой. Следовательно, конструктор должен оценить значение каждого узла и последствия его повреждения и, если надо, предусмотреть установку резервных устройств (см. ст. "Машины нашего неба"). Кроме того, необходимо предусмотреть соответствующие контрольно-измерительные приборы и устройства, своевременно сигнализирующие о возникших ненормальностях в работе машины.

Надо учесть также, что в каждой машине есть группа деталей, которые изнашиваются быстрее других. Следовательно, один из способов поддержания надежности - своевременная замена быстроизнашивающихся деталей и целых узлов. И конструктор, создавая машину, должен определить время надежной работы таких деталей и узлов и предусмотреть возможности быстрой и легкой их замены без существенной разборки машины. В ряде случаев такая замена производится задолго до износа механизма. Так, авиационные двигатели снимают с самолетов после определенного времени их работы, даже если они в хорошем состоянии. А на судах и наземных машинах эти двигатели продолжают работать еще длительное время.

Применяя в новой машине узлы и детали, уже выпускаемые промышленностью, конструктор обязан выбирать такие, которые не снизили бы надежности новой' машины в целом.

Стремясь к повышению надежности, нельзя забывать, что это неизбежно ведет к увеличению стоимости будущей машины. И здесь экономические расчеты и обоснования играют не последнюю роль. И только в том случае, если от надежности машины зависит здоровье и жизнь людей, вопросы стоимости отступают на второй план.

Но не все зависит только от конструкторского бюро. Не меньшую роль играет и высокое качество материалов, строгое соблюдение чертежей и технологии при изготовлении деталей и их сборке, качество отделки и общая культура производства. Каждому виду машин, выпускаемому заводом, присваивают определенную группу качества. Лучшим машинам, при изготовлении которых соблюдались все правила технологии, присваивается "Знак качества".

Итак, все предусмотрено для того, чтобы машина была надежной. Но как долго она будет такой? Как измерить "долговечность" машины?

Она определяется производственными возможностями машины до ее капитального ремонта - ресурсом машины. Для разных машин приходится применять различные единицы измерения ресурса -часы работы, километры пройденного пути, количество обработанного материала или рабочих операций и т. д. Чем больше ресурс, тем долговечнее машина.

Известно, что автомобиль "Волга" может пройти до капитального ремонта значительно больший путь, чем "Запорожец", но известно также, что "Волга" стоит дороже "Запорожца".

Определяя ресурс будущей Машины, надо учесть ее назначение, роль в работе других машин, цеха или завода в целом, подсчитать, что выгоднее - изготовление дорогих, но долговечных машин, или затраты на ремонт более дешевых машин, или даже более быстрая их замена.

Представьте, что конструкторское бюро и завод создали очень долговечную машину. Но вот прошло всего несколько лет, и уже созданы другие, более совершенные машины, которые, выполняют эту же работу быстрее, лучше, тратят меньше сырья и энергии, занимают меньше места...

И наша машина оказалась устаревшей, невыгодной. Придется ее менять несмотря на то, что она могла бы еще работать длительное время. И выходит, что весь труд и средства, которые были вложены в создание долговечной машины, оказались напрасными.

Чтобы этого не происходило, современный конструктор должен очень внимательно следить за темпами и направлениями в развитии науки и техники, уметь заглядывать в будущее своей отрасли и правильно определять целесообразный "срок жизни" создаваемой им машины.

Техника безопасности

Рабочий подает в штамп быстроходного пресса заготовки металла, а пресс превращает их в готовые детали. А если рабочий замешкается и не успеет отнять руку?

Охрана здоровья и техника безопасности - один из главных законов советского производства. Поэтому каждая машина должна быть не только надежной в работе, но и исключать возможность несчастного случая. В нашем примере на прессе должно быть сделано приспособление, которое исключало бы рабочий ход пресса до тех пор, пока рабочий не убрал руки из опасной зоны. Это может быть выполнено путем установки фотоэлемента, контролирующего опасную зону, или каким-либо другим способом, но обязательно выполнено.

Конструктор обязан тщательно изучить процесс обслуживания машины на производстве и создать необходимые устройства, предотвращающие какую-либо опасность для рабочего.

Очень вредно сказываются на здоровье рабочих и приводят к быстрой утомляемости повышенный шум машин и их вибрация при работе. Следовательно, всемерное снижение шума и вибрации машины также одна из серьезных задач конструктора.

Машины становятся мощнее, быстроходнее, производительнее. Их обслуживание требует от рабочего непрерывного внимания и большого напряжения. И если физическая нагрузка рабочего в наши дни уменьшается, то его психологическая нагрузка увеличивается. Поэтому инженерам и конструкторам необходимо подумать о том, как уменьшить и эту нагрузку. Высокая культура производства, научная организация труда, техническая эстетика - вот то, о чем конструктор не должен забывать ни на минуту.

Красивые, радующие глаз формы машины, ее окраска в приятные, не раздражающие цвета, удобное расположение элементов управления и наблюдения за работой машин, продуманная организация рабочего места, исключающая лишние движения и неудобные позы при работе,- все это не только облегчает труд рабочего, но и делает его более производительным.

На испытательном полигоне. Испытание автомобиля на устойчивость.

Научно-технический прогресс, охвативший в наше время все отрасли промышленного производства, поставил перед создателями машин еще один важный вопрос: если и дальше так быстро будет увеличиваться скорость работы и производительность машин, то сможет ли человек вообще ими управлять? Не создаст ли это недопустимой психологической нагрузки для человека?

Ответ на этот технический и в то же время социальный вопрос можно, видимо, дать положительный. Человек сможет управлять машинами, цехами и целыми заводами, используя электронные вычислительные машины и автоматизированные системы управления производством (так называемые АСУП), но об этом вы прочитаете в статьях раздела "Автоматика и кибернетика".

КБ сдает заказ

Таким образом, правильное конструктивное решение всех деталей определяет в конечном счете надежность всей машины. Ни высокое качество материала, ни отличная обработка не смогут впоследствии сделать деталь хорошей, если она плохо сконструирована.

Чтобы найти правильное конструктивное решение своего замысла, конструктор должен не только хорошо знать свое дело и иметь большой опыт, но и обладать очень важным для его профессии качеством - конструкторским воображением. Без него конструктор не творец, а ремесленник, только повторяющий то, что уже сделано другими. Он не сможет сделать ценный вклад в развитие техники.

Удачное и оригинальное конструктивное решение приходит не сразу. Потребуется много дней, а может быть, и ночей напряженного умственного труда; понадобятся консультации с другими конструкторами, учеными, производственниками; придется не раз съездить на предприятия, провести не один опыт, исчертить десятки листов бумаги, прежде чем будет найдена интересная конструкция какого-либо узла. Но хороша ли она?

На помощь приходят экспериментальные цехи и лаборатории. Там по эскизам изготовляют макет узла и детали и тщательно проверяют правильность расчетов и решений конструктора.

Наконец все разработано. Эскизы превратились сначала в технический проект, а затем в подробные чертежи. По ним будут изготовлены один или несколько опытных образцов машины. При этом будущая машина продолжает совершенствоваться. По мере изготовления опытного образца всегда обнаруживаются недочеты в конструировании, ошибки в чертежах. Появляется желание что-нибудь изменить и улучшить.

И вот опытный образец готов. Ему предстоит "тяжелая жизнь". На нем будут проверять, соответствует ли машина техническому заданию, оправдает ли она надежды конструкторов и заказчиков. Если это станок, на нем будут обрабатывать всевозможные детали с различными и самыми тяжелыми режимами резания. Если это автомобиль, ему придется пройти не одну тысячу километров по бездорожью, преодолевая крутые подъемы и спуски. Если это самолет, то опытная рука летчика-испытателя заставит его делать в воздухе головокружительные фигуры, летать в дождь и туман, взлетать с различных аэродромов. При этом у испытателей и у конструкторов всегда найдутся замечания к машине или к ее отдельным узлам и деталям, предложения, как сделать ее еще лучше.

Наконец, все выявленные дефекты устранены. В чертежи внесены уточнения, их размножили и подготовили для передачи заводам, где будут изготавливать новые машины.

Большой труд по проектированию новой машины завершен. Теперь заводы, которые будут изготовлять машину, обязаны точно воспроизвести то, что разработали конструкторы.

Мы только что убедились в том, что при создании современных машин конструкторам приходится общаться со многими конструкторскими бюро, пользоваться их технической документацией.

И если все будут "чертить" и "писать" по-разному - создать машину будет невозможно.

Следовательно, вся техническая документация должна быть одинаковой и понятной всем участникам работы.

Для этого в нашей стране введена Единая система конструкторской документации - ЕСКД.

ЕСКД - это комплекс Государственных стандартов, устанавливающих взаимосвязанные правила и положения по порядку разработки, оформления и обращения конструкторской документации, разрабатываемой и применяемой организациями и предприятиями Советского Союза.

Большую долю в этом комплексе занимают стандарты, определяющие правила изготовления чертежей.

2i.SU ©® 2015