Физика

Механика

Какое давление может выдержать аппарат!

Разумеется, для изготовления аппаратов высокого давления применяют прочные материалы - легированные стали и сплавы. Даже цилиндр из лучших сортов стали при любой толщине стенок не выдержит давления больше чем 4 ГПа - он разорвется. Как же построить аппараты, которые способны выдержать давление в десятки и сотни гигапаска-лей?

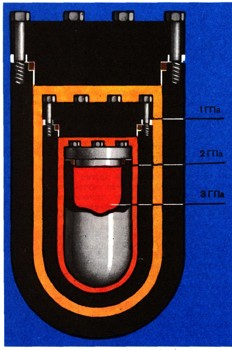

Можно поступить так. Сосуд, в котором нужно создать высокое давление, вставить в такой же сосуд больших размеров, этот - в еще более крупный и так далее и устроить стальное подобие игрушки "матрешки". В пространствах между сосудами создают давления, отличающиеся друг от друга на 1-2 ГПа. При достаточном числе вставленных друг в друга сосудов давление во внутреннем сосуде теоретически может быть доведено до любой величины (рис. 1). Но изготовить такой аппарат неимоверно трудно.

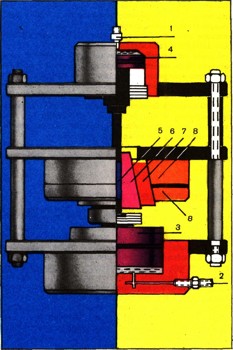

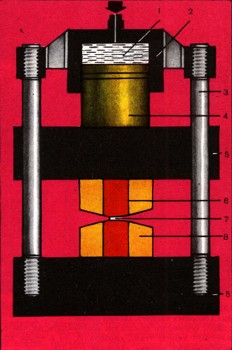

Существуют и другие принципы. Сосуду, предназначенному для создания высокого давления, придают коническую форму и вставляют его в стальное кольцо с коническим отверстием. Если вдавливать этот сосуд в кольцо, которое называют оправкой, то он действует как клин - расширяет кольцо, но сам при этом сдавливается. Такой сжатый конусный сосуд может выдержать весьма большое давление. Этот прием следует повторить: сделать оправку тоже конической формы и вставить ее во вторую оправку. Тогда внутри конусного сосуда давление удается поднять еще выше. На рисунке 2 изображены конический сосуд с двумя ступенями поддержки - оправками (7, 8) и два гидравлических пресса, передвигающих стальные поршни (3, 4), между которыми находится исследуемое вещество (5). Поддерживающее давление можно регулировать, перемещая нижний поршень. В таком аппарате можно достичь давления от 5 до 10 ГПа (от 50 до 100 тыс. атм.).

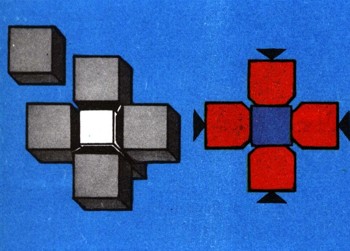

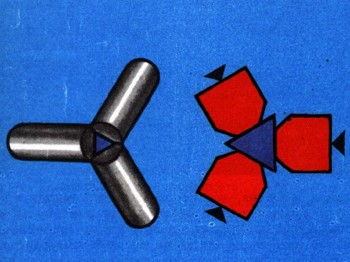

Любое твердое тело сопротивляется сжатию больше, чем растяжению. На этом свойстве материалов основана конструкция аппарата, в которой все части, находящиеся под очень большим давлением, только сжимаются. Одна из схем такого аппарата изображена на рисунке 3. Кубик вещества находится между шестью поршнями из твердейшего сплава -карбида вольфрама. Эти поршни одновременно передвигаются к центру системы мощными гидравлическими прессами. Веществу деваться некуда, оно может только медленно выдавливаться (течь) в щели между поршнями.

В результате внутри вещества развиваются огромные давления - до 20 ГПа. В другой схеме (рис. 4) веществу придают вид тетраэдра и сжимают его четырьмя поршнями с треугольными наконечниками.

Самые высокие статические, т. е. поддерживаемые длительное время, давления достигнуты в аппаратах, которые построены по принципу молота и наковальни. Из очень твердого сплава изготовляют две наковальни и помещают их между плитами мощного гидравлического пресса (рис. 5). Между наковальнями находится тонкий слой исследуемого вещества. При сжатии таких плит в веществе развивается огромное давление - более 50 ГПа. Большего давления не выдерживает материал, из которого сделаны наковальни.

Подсчитаем, с какой силой нужно сжать наковальни, чтобы достичь такого давления. Пусть диаметр основания наковальни, на котором расположено вещество, равен 1,6 см. Тогда площадь наковальни равна приблизительно 2 см2. Значит, чтобы получить давление 50 ГПа (50 * 109 Па), нужно сжать плиты с силой 10000 кН. Это груз двадцати 50-тонных товарных вагонов. Целый поезд! Если основание наковален изготовлять из искусственного алмаза (типа карбонадо), то в таком аппарате можно достичь давления 1012 Па.

Кроме статического давления существует еще динамическое, быстро меняющееся давление; оно возникает и исчезает в доли секунды. Таково давление взрыва. Динамические давления возникают в двигателях внутреннего сгорания, в стволах орудий при стрельбе и т. д.

Представим себе, что выходное отверстие в стволе артиллерийского орудия закрыто стальной пробкой. Если таким орудием произвести выстрел, то снаряд, который легко пробил бы броню танка, эту пробку не пробьет. Он долетит почти (почти!) до этой пробки, остановится и... полетит обратно. Не даст ему пробить пробку сжатый газ. В стволе орудия находится воздух. При выстреле снаряд в стволе, как поршень, гонит перед собой воздух. В конце ствола давление воздуха и его плотность настолько увеличатся, что воздух начнет действовать как мощная пружина и остановит снаряд, А дальше, как

всякая пружина, воздух разжимается (расширяется) и двигает снаряд обратно. Так как сжатие в этом случае происходит в доли секунды, то газ очень быстро нагревается до очень высокой температуры.

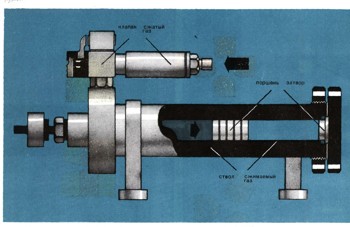

На этом принципе созданы установки для так называемого адиабатического, т. е. без обмена тепла с окружающей средой, сжатия газа (рис. 6). В такой установке можно получить давление до 3 ГПа и одновременно температуру до 10000 К. Это дает возможность ученым исследовать поведение сжатых и нагретых газов и их взаимодействие между собой.

Интересно напомнить, что в XVIII в. такой принцип был использован для постройки воздушного огнива. Это была трубка, закрытая с одного конца. В трубке двигался поршень. При быстром сдавливании поршня воздух в трубке нагревался и воспламенял трут.

Итак, в настоящее время в лабораториях достигают давлений до 250 ГПа. Для чего же это нужно? Давление сильно изменяет свойства вещества. В первую очередь меняется его плотность. И это изменение плотности приводит к удивительным явлениям.

2i.SU ©® 2015